Сушилка для рулонных материалов

Иллюстрации

Показать всеРеферат

СУНИЛКА ДЛЯ РУЛОННЫХ МАТЕРИАЛОВ, содержащая поярусно расположенные камеры с транспортерами для высушиваемого материала и контроля натяжения материала с роликом,взаимодействующим с обрабатываемым материалом , и пневмоиилиндром, отличающаяся , что, с целью повыщенвя надежности,приспособление для контроля натяжения материала расположено между ярусами и его пневмодилиндр имеет с роликом кинематическую связь в виде поворотного сектора.

ССФОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ. И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3372957/24-06 (22) 31.12.81 (46) 07.04.83. Бюл. ¹ 13 (72) "Л.В.Щуголь и Д.И.Тыгипко (71) Специальное конструкторское бюро полимерного машиностроения (53) 677.057.135 (088.8) (56) i. Авторское свидетельство СССР

¹ 237705, кл. F 26 В 13/02, 1966.

2. Авторское свидетельство СССР № 406382, кл. 1- 26 В 13/20, 1969.

„„Я0„„1010424 А

g g Р 26 В 13/06; Р 26 В 13/12 (54)(57) СУЕ!КЛКА ДЛЯ РУЛОННЫХ

МАТЕРИАЛОВ; содержащая поярусно расположенные камеры с транспортерами для высушиваемого материала и контроля натяжения материала с роликом, взаимо действующим с обрабатываемым материалом, и пневмоцилиндром, о т л и ч а ющ а я с я тем, что, с целью повышения надежности, приспособление для контроля натяжения материала расположено между ярусами и его пневмоцилиндр имеет с роликом кинематиче".кую связь в виде поворотного сектора.

1010424

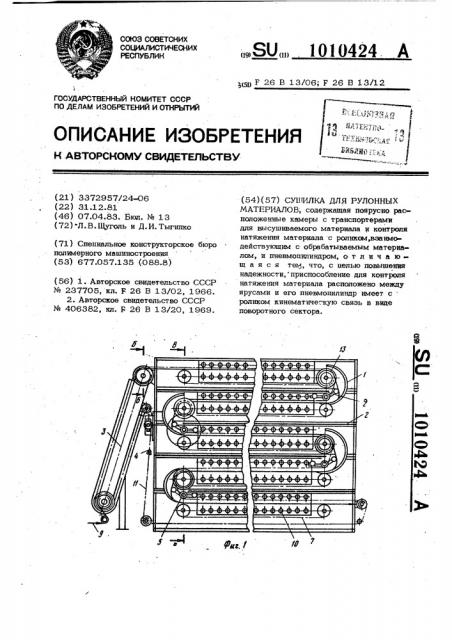

Сушилка состоит иэ камер 1, отделенных друг от друга перегородками 2, транспортера 3, заправочного приспособления 4 и приспособлений 5 для контроля натяжения. В каждой камере 1 имеется приводимый от автономного привода 6 цепной транспортер.7, между ветвями которого натянута сетка 8, поддерживаюИзобретение относится к области сушки длинномерных материалов.

Известно устройство для сушки волокнистых материалов, содержащее корпус с транспортерами для перемещения материала и газораспределительные короба для обдува материала, причем транспортеры расположены ярусами и между ними установлены лобки дугообразной формы для автоматической заправки материала, а над лобками размещены датчики натяжения материала, воздействующие на механизм регулирования соотношения скоростей между парами транспортеров Р 1), Недостатком данного устройства является низкая надежность.

Известна сушилка, содержащая пояруо но расположенные камеры с транспортера« ми для высушиваемого материала и па» трубками подвода и отвода теплоносителя и приспособление для контроля натяжения материала с роликом, взаимодействующим с обрабатываемым материалом и пневмс цилиндром Р 2}.

Недостатком известной сушилки является ее низкая надежность.

Целью изобретения является повышение надежности.

Указанная цель достигается тем, что в. сушилке для рулонных материалов, содержащей поярусно расположенные камеры = транспортерами для высушиваемого материала и патрубками подвода и отвода теплоносителя и приспособление для контроля натяжения материала с роли-З5 ком, взаимодействующим с обрабатываемым материалом, и пневмоцилиндром, приспособление для контроля натяжения материала расположено между ярусами и его пневмоцилиндр имеет с роликом 4р кинематическую связь s виде поворотного сектора.

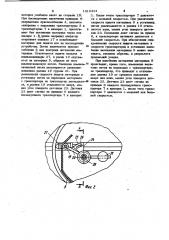

На фиг. 1 изображена сушилка для рулонных материалов, общий вид; на фиг. 2 - приспособление для контроля натяжения материала; на фиг. 3 - разрез

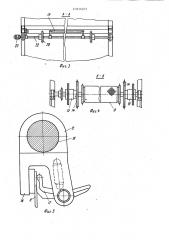

А-A на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - захват заправочного приспособления; на фиг. 6 - разрез

» на фиг. 1.

50 щая обрабатываемый материал 9 без натяжения, а также воздуховоды 10, подающие теплоноситель сверху и снизу.

Подающий транспортер 3 приводится в движение от привода 6 цепного транспо тера верхней камеры. Заправочное приспособление 4 выполнено в виде пары бесконечно-замкнутых цепных контуров

11, снабженных захватами 12. На валах транспортеров 7 смонтированы паразитные звездочки 13, огибаемые цепными контурами 11, а на валу подающего транспортера 3 смонтированы ведущие звездочки 14, приводимые от электро магнитных фрикционных муфт 15. Захваты

12 состоят. из кронштейнов 16 и шарнирно смонтированных на них подпружиненных зажимов 17 для материала, расположенных на стержне 18, который прикреплен к участкам цепных контуров 11.

Приспособление 5 для контроля натяжения материала выполнено в виде взаимодействующего с обрабатываемым материалом 9 ролика 19, установленного на рычаге 20 и уравновешенного грузом

21. На валу 22, на котором сидят рычаги 20, установлен датчик 23, регулирующий работу приводов 6 каждого из . транспортеров 7, сектор 24 с пазом 25, в котором свободно перемещается ролик

26, связанный с пневмоцилиндром 27, и паразитные звездочки 28.

Установка работает следующим образом.

В момент заправки все приспособления 5 для конт. роля натяжения материала выводятся в нерабочее положение, для чего в пневмоцилиндр 27, со штоком которого связан ролик 26, подается воздух. Ролик 26, двигаясь в пазу 25 сектора 24, поворачивает сектор 24 и связанный с ним вал 22 Ролик 19 и рычаги

20, которые сидят на валу 22, поворачиваются в нерабочее положение.

После этого включаются электромагнитные муфты 15, соединяющие вал подающего транспортера 3 с ведущими звездочками 14 заправочного приспособления 4, затем включаются приводы 6 транспортеров 7 в камерах 1. Ведущие звездочки

14 передвигают цепные контуры 11 и связанный с ними стержень 18 из исходного положения в положение начала заправки (все приводные электродвигатели остановились).

Оператор заправляет конец материала

9 в кронштейны 16 и зажимает матери- @ ал, нажимая на зажимы 17 захватов 12, 3 1010424 4 которые свободно висят на стержйе 18. 1. После этого транспортеры 7 двигаюэПри последующем включении приводов 6 ся с меныпей скоростью. При увеличении заправочное приспособление 4, двигаясь скорости подачи материала 9 в установку, синхронно с подающим транспортером 3 и петли увеличиваются и ролики 19 откло транспортерам 7 в камерах 1, протяги- s няются вниз, меняя угол поворота датчивает беэ натяжения материал через все ков.23. Последние дают сигнал Ва привод камеры 1. В конде заправки оператор 6, и транспортеры начинают, двигаться с . открывает зажимы 17 и освобождает- болыпей скоростью. При обеспечении сии материал для подачи его на последующие хрониза ии скорости подачи материала и устройства. Затем включается прислсл 10 скорости транспортеров в установке колесобление 5 для контроля натяжения ма- бание натяжения материала 9 может воз тернала. Отключается подача воздуха в никать, главным образам, в результате пневмоцилиндфы 27, и ролик 19 опуска- продольной усадки. ется на материал 9, образуя из него При колебании натяжения материала 9 компенсапионную петлю. Величина компен-1> происходит, кроме того, изменеиие вели сапионной петли регулируется уравнове- чины петли на переходах с транспортера i шиванием ролика 19 грузом 21. При на транспортер, что приводит к отклонеуменьшении скорости подачи материала в,.нию ролика 19 от среднего положения установку петли на переходах материала вверх или вниз, меняя угол поворота да с транспортера на транспортер уменьшают- 0 чиков 23. Датчики 23 дают сигнал sa ся, и ролики 19 отклоняются вверх, ме- приводы 6 каждого последующего трансняя угол поворота датчиков 23. Датчики портера 7 в камерах 1, после чего трано23 дают сигнал íà приводы 6 каждого портеры 7 двигаются с меньшей или боль пцследующего транспортера 7 в.камерах шей скоростью.

inroad

Фиг. Г

ltZ.

1010424

Составитель Н. Исаченко

Редактор П. Коссей Техред К.Мьщьо Корректор А. Тяско

Заказ. 2460/28 Тираж 685 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Paymczas наб., ц. 4/5

Филиал ППП Патент, r Ужгород, ул. Проектная, 4.