Формирующее устройство для получения профилированных изделий из расплава по способу степанова

Иллюстрации

Показать всеРеферат

Формирующее ус,тройство для подучейия профилированных изделий из расплава, содержащее корпус, формообразователь с профилирующим отвертстием , приемно-распределительный узел с соплами для подачи хладагента и затравкодержатель, расположенные соосно, отличающееся тем, что, с целью обеспечения возмоягг ности получения (лонолитных кшЪгопол&стных профилированных изделий с внутрен ними перегородксили,профилирующееотвер стие выполнено в виде замкнутых контуров , а устройство снабжено fiononнительными приемно-распрёделительиыми узлами, сопла которых введены в Зс1мкнутые КОНТУ1ЯЯ профилирующего отверстия, при этом каждый приемнораспределительный узел выполнен в Щ 5 виде теш1оизол1фованного трубопровода , расположенного в корпусе формообразователя . оо со

СОЮЗ СООЕТСНИХ

СЮ О

РЕСПУБЛИК

3<56 ?? 22 0 11>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1

H ABTOPOHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕККЫЙ КОМИТЕТ СССР

AO ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2956402/22-02 (22) 23.07.80 (46) 15.04.83. Бюл. 9 14 (72) A. С. Костыгов и В. В. Пеллер (71) Ордена Ленина физико-технический институт им. A. Ф. Иоффе .(53) 621..746.27(088.8) (56) 1. Кузнецов В. Д. Кристаллы и кристаллизация. N. 1953 с. 333.

2. Вопросы кристаллизации и физики твердого тела, сборник Ленинградский педагогический институт имени

А. И. Герцена, Л., 1965, т. 265, с. 12-32. (54) ФОРИИРУНй ЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ. ПРОФИЛИРОВАННЫХ ИЗДЕЛИЯ ИЗ

РАСПЛАВА ПО СПОСОБУ. СТЕПАНОВА." (57) Формирующее устройство для получения профилированных изделий из,SU„„.1 011331 А расплава, содержащее корпус, формо- образователь с профилирующим отвер-. стием, приемно" распределительный узел с соплами для подачи хладаген-: та и затравкодержатель, расположенные соосно, о т л и ч а ю щ е е с я тем, что, с целью обеспечения возмож-. ности получения юнолитных мйогополостных профилированных изделий с внутренними перегородками, профилирующее отверстйе выполнено в виде замкнутых контуров, а устройство снабжено Qononam ansaaeet приемно-распределительными узлами, сопла которых введены в замкнутые контуры профилирующего отверстия, при этом каждый приемно распределительный узел выполнен в . Я виде теплоизолированного трубопровода, расположенного в корпусе фор мообразователя.

1О11331

Изобретение относится к металлургии, конкретнее к непрерывному литью металлов,- а именно к одному иэ осо бых видоВ непрерывного литья - вытягиванию из расплава по способу

Степанова и может быть использовано во всех устройствах, предназначенных для получения профилированных изделий из расплавленных металлов по упомянутому способу.

Известно устройство для получе- 10 ния изделий стержневой формы, содержащее затравкодержатель f1/.

Недостатком данного устройства является то, что иэделия получаются только стержневой формы. 15

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является формирующее устройство для получения профилированных изделий по способу Степанова, содержащее корпус, формообразователь с профилирующим отверстием, приемно-распределительный узел для передачи хладагента и затравкодержатель, расположенные соосно 2 g.

Известное формирующее устройство не позволяет получать монолитные многополостные профилированные изделия,. поскольку оно обеспечивает охлаждение только наружных поверхностей получаемых изделий. Известное формирующее устройство позволяет получать трубы гладкие, трубы оребренные снаружи, панели оребренные и т.д.

Цель изобретения - возможность 35 получения монолитных многополостных профилированных изделий с внутренними перегородками, Указанная цель достигается тем, что в формирующем устройстве для получения профилированных изделий. из расплава, содержащем корпус, формообразователь с профилирующим отверстием, приемно-распределительный узел. с соплами @ля подачи хладаген- 45 та и затравкодержатель, профилирующее отверстие. выполнено в виде замкнутых контуров, а устройство снабжено дополнительными приемно-распре- . делительными узлами, сопла которых введены в замкнутые контуры профилирующего отверстия, при этом каждый приемно-распределительный узел выполнен в виде теплоизолированного трубопровода, расположенного в корпусе формообраэователя. 5S

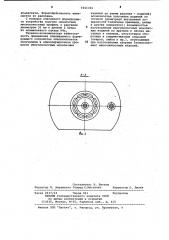

На фиг. 1 представлено формирующее устройство, общий вид, на фиг.2разрез A-A на фиг. 1.

Формирующее устройство (фиг. 1) включает в себя приемно-распредели- 60 тельный узел 1 для подачи хладаген.та на наружные поверхности эатвердевающего изделия, формообраэователь 2,, корпус 3, теплоизолированные трубопроводы 4 и сопла 5 дополнительного 65

-йриемно-распределительного узла, внутренний замкнутый контур профили-, рующего отверстия б формообразователя, затравкодержатель с затравкой 7 (на фиг. 1 для упрощения показаны один теплоиэоляционный трубопровод

4 и одно сопло 5).

Приемно-распределительный узел 1 для подачи хладагента к наружной по. верхности изделий располагается соосно с формообразователем 2 на высоте 5-20 мм от него, причем уменьшение расстояния между ними способст- вует повышению эффективности охлаждения иэделия. В корпусе 3 формообразователя размещается теплоизолированный трубопровод 4 дополнительного приемно-распределительного узла для подачи хладагента через его сопло 5 к поверхностям внутренних полостей изделия, которые формируются в виде жидкого столба расплава над профилирующим отверстием б формообразователя, определяемым его внутренним замкнутым контуром. Затравкодержатель с. затравкой 7, .предназначенный для вытягивания расплава через профилирующее отверстие формо-, образователя, размещается над формо". образователем соосно с ним. (Ha фиг.1 эатравкодержатель с затравкой 7 показаны в приподнятом положении над формообразователем для обзора приемно-распределительного, узла 1) .

Сечение затравки соответствует сеченлю отверстий формообраэователя.

Формообразователь 2 выполнен из стойкого по отношению к расплаву материала, например чугуна. Трубопровод 4 дополнительного приемнораспределительного узла и сопло 5 выполнены из нержавеющей стали. диаметр отверстия трубопровода б мм.

Фиксация положения трубопровода в корпусе формообраэователя осуществляется теплоизолирующими прокладками, например, иэ вермикулита, легковесного кирпича, а остальные зазоры заполняются теплоиэоляционной засыпкой зонолита или диатомита.

Формирующее устройство работает следующим образом. Формообраэователь 2 погружается в расплав до уровня верхней поверхности. При этом расплав по каналам в корпусе формообразователя поступает к профилирующему отверстию и заполняет его вплоть до кромки контура б (фиг.1).

Затравка, укрепленная на эатравкодержателе, вводится в профилирующее отверстие формообразователя и смачивается расплавом, после чего ей дается движение вверх и включается подача хладагента в приемно-распределительные узлы. После получения изделия требуемой длины процесс прерывается прекращением подачи

1О11331

Фиг,2

Составитель В. Битков

Редактор Л. Авраменко Техред С.Мигунова Корректор 0. Билак

Заказ 2637/14 Тираж 811 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 1 30 35 Москва, Ж-3 5, Раушская наб ., д. 4 /5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 хладагента. Формообразователь выни« мается из расплава.

С помощью описанного Формирующего устройства получен монолитный многополостный проФиль с наружным диаметром 35 мм и длиной 2 метра из алюминиевого сплава АМц.

Технико-экономическая э@Фективность применения описываемого формирующего устройства обеспечивается получением в однооперационном процессе многополостных монолитных изделий по схеме расплав - изделие, возможностью получения изделий со сложной геометрией внутренней поверхностй Гналичием приливов, ребер и других элементов); возможностью изготовления многопалостных монолитных изделий из хрупких и вязких металлов и сплавов, отсутствием сборочных и соединительных операций (сварка, пайка и пр.), необходимых

10 при изготовлении сборных немонолитных) миогополостных изделий.