Способ производства полотна фибры и машина для реализации способа

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСНИХ

Ы НЛР

РЕСПУБЛИК

З р 0 21 J 1/00

t

1 (\

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCH0MY СВИДЕТЕЛЬСТВ(ГОСУДАРСТВЕННЬЮ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ19 (21) 3303826/29-12 ,(22) 28.04.81 (46) 15.04..83, Бюл, И 14 .(72) Г. Н. Подольский, В. А. Тихонов, В. А. Сидоров, В. Н. Евдокимов, А. В. Николаев, В. Е. Алехин, В. И. Крупин, Б. Н. Вильчур и Ш.Ф.Губаев (7l) Ленинградское специальное конструкторское бюро Всесоюзного научно-производственного объединения целлюлозно-бумажной промышленности ()3) 676.672(088.8) (56) 1. Alverson К. Н., Parker H.E., Preibisch R. А., Encyclopedià of

p61ymer sciense and technology.. 1971, vol 14, рр. 757-767(прототип щ 1).

2. патент ФРГ Ì 2838799, кл. О 21 Н 5/О 8, 1978.

3. Васильев Д. Н. Производство Фибры. 1959, с. 170 (прототип п.2).,Я0„„011754 А ; (54) СПОСОБ ПРОИЗВОДСТВА ПОЛОТНА ФИБ-. РЫ И КАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА.

:,(Ь7) 1. Способ производства полотна

Фибры путем пропитки слоев бумагиосновы раствором хлористого цинка или серной кислоты,.соединения про- ,пйтанных олоев с .последующим прессо1ванием, охлаждением и вызреванием

;полученного полотна фибры-сырца, :;промывки, контактной сушки и каландрирования, отличающийся тем, что, с целью улучшения изотропности и повышения растяжимости полотна в продольном направлении, 1перед контактной сушкой полотна подвергают конвективной сушке в свободном состоянии до сухости 60-704. е

1Q1175" дующим прессовайием, охлаждением и вызреванием полученного полотна фибры-сырца, промывки, контактной сушки и каландрирования, осуществляемый на машине непрерывного действия $ 3).

Машина для реализации известного способа содержит раскатное устройство, устройство для пропитки и соединения пропитанных слоев, процесс, холодильные цилиндры„ промывные ван1 ны, цилиндровую сушилку,каландр, намоточное устройство, устройство для резки полотна и укладки полученных

JlHcTO8 фиЬры в cTony °

Недостаток известного способа заключается в невозможности производства полотна фибры с повышенной изотропностью механической прочности в продольном и поперечном направлениях, а также по толщине фибры и с повышенной растяжимостью flOлотна в продольном направлении. Это обусловлено тем, что при контактной сушке на сушильных цилиндрах полотно фибры испытывает натяжение, что приводит к возникновению растягивающих напряжений, препятствующих ее свободной усадке в продольном направлении, В результате этого снижается растяжимость фибры в готовом виде.

Одновременно происходит переориентация структурных элементов фибры в продольном направлении, в результате чего снижается ее изотропность, что проявляется s уменьшении прочнос.ти фибры в поперечном направлении и возрастании прочности в продольном направлении, 5

Известен способ производства полотна фибры путем прогитки слоев Ьумагиосновы концентрированным раствором хлористого цинка или серной кислоты, соединения пропитанных слоев, прессования их, охлаждения и вызревания полученного полотна фибры-сырца, диффузионной проточной промывки с извлечением химиката, контактной сушки и каландрирования 11).

Известен также способ производства полотна фибры путем пропитки сло ев бумаги-основы раствором хлористого цинка или серной кислоты, соединения пропитанных слоев с последующим прессованием, охлаждением и вызреванием полученного полотна фибры-сырца, промывки, контактной сушки и коландрирования (2 ).

Недостатком этих способов является невозможность получения полотна фибры с повышенной изотропностью механической прочности и с повышенной растяжимостью полотна в продольном направлении, например фибры марки ФСВ по ГОСТ 1ч613-69 и фибры для изготовления шлифовальных дисков в соответствии с требованиями аЬразивной промышленности, Наиболее близким к предлагаемому является способ производства непрерывного полотна фибры. путем пропитки слоев бумаги-основы раствором хлористого цинка или серной кислоты, соединения пропитанных слоев с после30

2. Машина для осуществления спо- соба по й. 1, содержащая раскатное устройство, устройство для пропитки и соединения пропитанных слоев, пресс, холодильные цилиндры, промывные ванHbl, цилиндровую сушилку, каландр, намоточное устройство, устройство для резки полотна и укладки полученных листов фибры в стопу., о тГ л и ч а ю щ а я с я тем, что она имеет установленное после холоИзобретение относится к целлюлозно-бумажной промышленности и предназначено для производства полотна фибPbl дильных цилиндров транспортирующее устройство для вызревания фибры, а перед контактной цилиндровой сушилкой установлена конвективная сушилка в виде нескольких последовательно установленных цепных транспортеров с бесконечной семкой и ящиками для подачи подогретого воздуха, установленными по о6е стороны цепных. транспорте ров.

54 4 узлов размотки 1 и направляющих валиков 2, устройство для пропитки и соединения пропитанных слоев, включающее ванну 3, погруженный валик 4 и отжимные валики 5.

Далее по ходу технологического процесса для прессования ваединенных слоев в машине установлен пресс, состоящий из укрепленных на станинах верхнего 6 и нижнего- 7 подогреваемых цилиндров. Дпя вызревания фибры- сырца машина содержит холодильные цилиндры 8 и транспортирующее устройство, включающее тянущие валы 9-12 и

2 или более цепных транспортеров 13 с бесконечной сеткой, последовательно несущих полотно фибры. Транспортеры могут быть установлены друг эа другом -или друг над другом, при этом между ними полотно фибры должно провисать. Каждый транспортер состоит из двух приводных и двух ведомых звездочек, установленных попарно на приводной и ведомой осях.

Приводная ось связана с приводом.

На звездочках вдоль оси машины одеты пластинчатые цепи. На цепях установлены траверсы перпендикулярно оси машины. Поверх траверс закреплена бесконечная сетка.

Для промывки фибры-сырца установлены промывные ванны 14, Для конвективной сушки фибры установлена конвективная сушилка 15 в виде нескольких последовательно установленных цепных транспортеров 16 с бесконечной сеткой и ящиками 17 для подачи подогретого воздуха, установленными по оЬе стороны цепных транспортеров. Транспортеры .16 в сушильной камере расположены друг над другом, что более целесообразно.

После конвективной сушилки установлена контактная сушилка из обогреваемых цилиндров 18. Далее в машине установлен каландр 19, намоточное устройство 20 для намотки фибры в рулон,. устройство 21 для резки полотна на листы и устройство 22 для укладки полученных листов фибры в стопу.

Способ производства полотна фибры. на описанной машине осуществляется следующим образом.

Рулоны бумаги-основы в количестве соответствующем требуемой толщине

-S фибры, разматываются в узлах 1. и, огибая направляющие вадики 2, nocty пают в пропиточную ванну 3> где слои, 3 10117

Полученная известным способом фиЬра обладает повышенной тенденцией к короблению при изменении влажности окружающей среды, Кроме того, фибра. с низкой изотропностью прочности 5 не может использоваться для изготовления, например, шлифовальных дисков, так как при нанесении водного раствора клея на поверхность фибры с одной стороны верхний слой фибры набухает, вследствие чего полотно изгибается и даже скручивается в трубку.

Целью изобретения является улучшение изотропности и повышение растяжимости полотна фиЬры в продольном направлении. . Указанная цель достигается тем, что согласно способу производства полотна фибры путем пропитки слоев бумаги-основы раствором хлористого 20 цинка или серной кислоты, соедине-. ния пропитанных слоев с последующим

: прессованием, охлаждением и вызреванием полученного полотна фибры-сырца, промывки, контактной сушки и каландри-25 рования, перед контактной сушкой плотно подвергают конвективной сушке в свободном состоянии до сухости

60-701.

Машина для осуществления способа, ЗО содержащая раскатное устройство, уст. ройство для пропитки и соединения пропитанных слоев, пресс, холодильные цилиндры, промывные ванны, цилиндровую сушилку, каландр, намоточное устройство, устройство для резки полотна и укладки полученных листов фибры в стопу, имеет установленное после холодильных цилиндров трансйортирую-, щее устройство для вызревания ®иЬры, в перед контактной цилиндровой су шилкой установлена конвективная сушилка в виде нескольких последовательно установленных цепных транспортеров с бесконечной сеткой и ящиками для подачи подогретого воздуха, установленными по обе стороны ;цепных транспортеров.

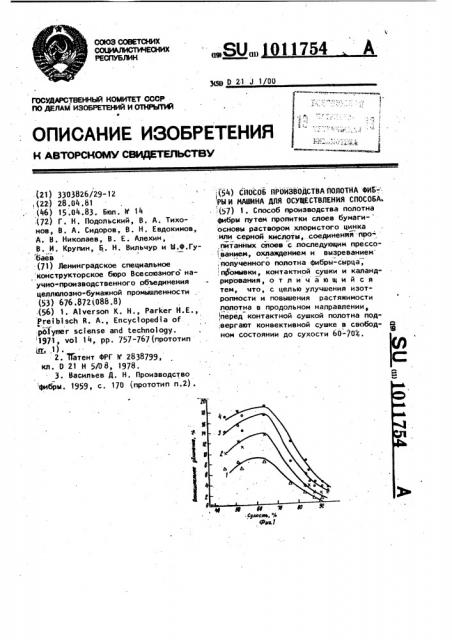

На фиг. 1 изображена зависимость . .относительного удлинения фиЬры в продольном направлении от ее сухости, номинальная толщина 0,8 мм; на фиг. 2 - то же, номинальная толщина. 1,2 мм; на- фиг,3 - принципиальная схема машины для осуществления

55 спосоЬа .

Машина содержит раскатное устрой,ство для рулонов бумаги-основы, состоящее из установленных на станинах

754 6 надмолекулярной структуры, а часть- находится в аморфнрм;состоянии и выполняет роль своеобразной "смазки", заполняющей промежутки между высокоупорядоченными областями структуры. Вода, присутствующая во влажной фибре,. раздвигая цепи макромолекул целлюлозы, ослабляет межмолекулярные связи и способствует повышенной пластичности материала.

Нагружение полимерного материала, как известно, вызывает его деформацию различного характера: упругую, запаздывающую упругую (высокоэластическую) и пластическую.(оста. точную). На начальной стадии сушки

Фибры от сухости 35-403 до сухости

60-70, производимой в известном способе на контактной цилиндровой сушилке, приложение внешних растягивающих усилий к полотну фибры в продольном направлении приводит к по- явлению необратимой остаточной деформации, что снижает растяжимость

его в этом направлении, Первая же ступень сушки изобретенного способа — конвективная сушка в свободном состоянии до сухости 60-704 предусматривающая транспортирование полотна Фибры с регулированием его натя, жения в пределах упругой деформации, исключает утрату части способности фибры к растяжимости, По мере удаления влаги в процессе сушки амфорная часть целлюлозы коагулирует в виде пленки, обволакивающей волокна, способствуя за счет поверхностного натяжения сближению волокон друг с другом, В процессе дальнейшего высушивания на Il ступени - контактной цилиндровой сушке от сухости 60-70ь до сухости 90-94 увеличивается прочность и упругость слоя фибры : макромолекулы сближаются настолько, что вступает в действие механизм межмолекулярных взаимодействий, который характеризуется образованием физических и химических связей (водородных, эфирных и т,д,), В связи с этим в полотне фибры возрастает значение комплекса релаксационных явлений при упругих деформациях. Совершаемая внешними силами раЬота, возникающая за счет приложения растягивающих усилий к полотну фибры на цилиндровой сушилке, расходуется на дезориентацию надмоле1011 пропитываются и соединяются, огибая погруженный валик 4, проходят через .отжимные валики 5 и прессовые otiorpeваемые цилиндры 6 и 7, где формируется полотно фибры-сырца. При вызревании фиЬра-сырец огибает холодильные цилиндры 8, принимается тянущими валами 9, перемещается транспортерами 13 при свободном доступе воздуха к обеим сторонам полотна и снимает- 1о ся с транспортера тянущими валами 10, Затем полотно подается в промывные ванны 14, где подвергается диффузионной противоточной промывке, принимается тянущими валами 11 и подает 15 ся в конвективную сушилку 15 на транспортеры 16, где сушится до сухости

60-701 подогретым воздухом, подаваемым через прорези ящиков 17 к верхней и нижней сторонам полотна фибры и z0 принимается тянущими валами 12, Каж» дый транспортер и каждая пара тяну- щих валов имеют. независимые приводы.

Скорости транспортеров и тянущих ва лов регулируются относительно друг 2s друга автоматически по своЬодной петле полотна фибры. С тянущих валов

12 фиЬра подается на контактную сушку на обогреваемые цилиндры 18. где высушивается до конечной сухости 90-944, Затем фиЬра проходит каландр 19, натамывается в рулон в устройстве 20, режется на листы в устройстве 21 и листы укладываются в стопу в устройстве 22.

Изобретенный способ и машина для его реализации позволяют получать фибру с повышенной изотропностью механической прочности не только в отношении продольного и поперечного направления, но и по ее толщине и с повышенной растяжимостью полотна в продольном направлении. !

Это оЬьясняется следующим механизмом физико-химических процессов, протекающих в слое фибры. фибра, поступающая после диффузионной промывки на сушку» имеет сухость 35-40 и представляет собой коллоидный гель, в котором дисперс50 ная фаза — макромолекулы целлюлозы различной степени деструкции, агрегированные в структурные элементы, распределена в дисперсной среде (воде). При этом часть дисперсной

55 фазы имеет довольно устойчивую жесткую конструкцию, определяемую уровнем кристалличности целлюлозы, т.е. степенью упорядоченности ее

7 l011754 8 и частичный разрыв Показатели качества полученной фибязей, что, однако, ры приведены в табл. 2. уйругости системы -, Как следует из данных табл. 2, отния, возникающие в носительное удлинение фибры толщиной ся" за счет релак" 5 1,2 мм,полученной предлагаемым спосои по этой причине . бом,на.бОЖ выше,чемизвестным спосоя деформация не, бом и достигает 12,8 против 8Ж. Коточную деформацию. эффициент изотропности повышается ния полотна фибры на 303, т.е. 0,65 против 0,50. до 7 КНIМ позво- 1р ll р и м е р 3. Аналогично 10 лиссушки также, как тов бумаги-основы пропитывают растпределах упругой вором хлористого цинка с концентрацией 71,5Ф при 25 С, соединяют и

В лабораторных ус» спрессовывают пропитанные слои друг маги-основы пропи- 15 с другом при помощи, нагретого вала, ористого 4HHKa с охлаждают полученнйе пласты фибры-сырпри 25 С, соеди- ца в течение 1,5 ч, промывают фибруют пропитанные слои . сырец от хлористого цинка, затем супомощи нагретого шат свободно уложенные листы фибрыолученные пласты 2р сырца до сухости 65 ь в сушильной камение 1 ч, отмывают ре, после чего зажимают между двумя рец от хлористо- нагретыми плитами. и досушивают до кошат свободно уло- : нечной сухости 90.-94ь.

-сырца до сухости Показатели качества полученной фибмере, после чЕго 25 ры приведены в табл.3. мя нагретыми пли- Как следует из данных табл. 3, расдо конечной сухос- тяжимость фибры толщиной 1,0 мм, по- . лученной предлагаемым способом, по ства полученной сравнению с известным почти в 2 раза табл. 1. Дпя зр выше, т.е, 12,A против 6,71. На 433

ы показатели ка- возрастает коэффициент изотропности, ботанной на ма- т,е., 0,6 против 0,42.

1 кулярньа структур межмолекулярных св не.Ведет к потере

Внутренние напряже слое фибры, "гасят сационных эффектов .высокоэлластическа перерастает в оста

Ограничение натяже на ll ступени сушки ляет .вести процесс

:и на 1 ступени, в деформации, Пр.имер1. ловиях 8 листов бу тывают раствором хл концентрацией 723 няют и спрессовыва друг с другом при вала, охлаждают и фибры-сырца в тече ПОЛученную фибру-с го цинка, затем су женные листы фибры .794 в сушильной ка зажимают между дву тами и досушивайт ти 90-943.

Показатели каче фибры приведены в сравнения приведен чества фибры, выра шине непрерывного деиствия известным спОСОбОм, .Как следует,из данных табл, 1, 35 растяжимость в продольном направлении, оцениваемая величиной относительного удлинения, у фибры толщиной 0,8 мм, полученной предлагаемым способом, почти,в 2 раза выше, чем у фибры, полученной известным спосо-. бом, и достигает 11,54 против 6 .

Коэффициент изотропности возрастает на 504, т.е.* 0,6 против 0,4.

Пример 2, В лабораторных ус45 ловиях 12 листов бумаги-основы пропитывают раствором хлористого цинка о с концентрацией 724 при 30 С, соединяют и спрессовывают пропитанные слои друг с другом при помощи нагретого вала, охлаждают полученные пласты фибры-сырца в течение 2-х часов, промывают фибру-сырец от хлористого цинка, затем сушат свободно уложенные листы фибры-.сырца до сухости 60 в сушильной камере, после чего зажимают между двумя нагретыми плитами и досушивают до конечной сухости 90941.

Из приведенных примеров следует что изотропность фибры улучшается и предел прочности при растяжении в no" перечном направлении не только не снижается, но даже возрастает.

В табл, 4 приведены показатели скручиваемости фибры, изготовленной известным и предлагаемым способами.

Как следует из табл. 4,фибра, изготовленная flo предлагаемому способу, имеет показатель скручиваемости значительно ниже. в сравнении с известным способом.

-Использование предлагаемого способа производства полотна фибры и мащины для его реализации обеспечивает по сравнению с известными способами и устройствами возможность получения фибры с относительным удлинением в продольном направлении не менее 103, коэффйциентом изотропности не менее

0,5 и показателем скручиваемости не более 3,9, что позволяет использовать ее, например для изготовления шлифовальных дисков, а также для других

1754 10 предпагаемым способом, для алифовальных дисков составляет 766,0 тыс.руб. в год за счет повышения качества абразивного инструмента на фибровой ос% нове.

Таблица l.

Относительное удлинение в продольном направлении, Коэффициент изотропности

Толщина, мм

Способ

0,40

Известный 0,8

6,0

50 Предлагаемый 0,8

0-,60

11,5,Таблица2 олщина, мм

Коэффициент изотропности

Способ

«»» » м »

Известный

0,50

0,65

8,0

1,2

Предлагаемый 1,2

12,8

Таблица 3

Способ

Толщина, мм

Коэффициент . изотропности

0,42

6,7

Известный 1,0

0,60

12,2

Предлагаемый 1,0

iT а б л и ц а 4

Толщина фибры, мм т l,0 1, Способ

0,6 2

Стрела прогиба, (мм) при размере образцов 50х50 мА

11,5

Известный

6,2 9,6

2,9 3,4

3,9

Предлагаемый

9 101 изделий, где требуется высокие растяжимость и изотропность полотна фибры.

Ожидаемый экономический эффект от использования фибры, изготовленной

Относительное удлинение в продольном направлении, 4 (Относительное удлинение s продольном направлении, Предел прочности при. растяжении в поперечном направлении, МПа

Предел прочности при растяжении в поперечном направлении, МПЬ

llpepea прочности при растяжении в поперечном направлении, МПа

1033754

1б л

Й ф

К

Ъ

Я И 70

СЯЛОСIОЬ, %

Фиа 2

1011754

ВНИИПИ Заказ 2703/35 тираж 382 Подписное филиал ППП"Патент", г.Ужгород, ул.Проектная,4