Способ расхолаживания концевых уплотнений паровой турбины

Иллюстрации

Показать всеРеферат

СПСХЮБ РАСХОЛАЖИВАНЦЯ КОНЦЕВЫХ УПЛОТНЕНИЙ ПАРСЮОЙ ТУРБИНЫ с высюкои ниакотекшераоург выми цилиндрами путем подачи воздуха в ксшцев1де уплотнения с кодерами отсог са пара и паронвоадуояой смеси и отсо«са воздуха на уплотаеиий, отличающийся тем, что, с пелью сокраше;ния продолжительности расхолаживания, подачу воздуха производят в, по меньшей мере, сщву из камер отсоса пара высокотемпературных ошшндров и прехфатают опххю воздуха из концевых уплотнешсй Н83кот«А ератур1НЫх цилиндров.

. СОЮЗ СОВЕТСНИХ

COUWIN Н

РЕСПУБЛИК

6% 01) я F 010 2ЫОО

ГОСУДАРСТВЕННЫЙ КОМИТЕТ- СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н aRTOPCNIIN!f СВИДЕтИПЬСтеи (21) 3362664/24-06 (22) 09.12.81 (46) 15.04.83. Бит. И 14 (72) В. Д. Похорилер, Е. P. Плоткин, П. Д. Сурис и Е. Э..Вульфов (71) Уральский ордена Трудового Красин о Знамени политехнический институт им. С. N. Кирова (53) 621. 165.004(Oa8.8) (56) 1. Авторское свидетельство СССР

М 401814, кл. F 01Х) 21/00, 1971.

2. Кроль А. Я., Плоткин Е. P. Изра илев Ю. Л. Работа переднего коицевоюо уплотнения БСД турбин К-300-240 НИЗ без подачи уплотняющего пара. ««Ýíeð-. гетине 19751 34 7е с 18 19 (54) (57) СПОСОБ РАСХОПАЖИВАНИЯ

KOHILEBblX УПЖ7ГНЕИИЙ ПАРОВОЙ

ТУРБИНЫ с възсоко- и ниэкотемператур-. ними щцвпщрами путем подачи воздуха в концевме уплотняя с камерами отсо са пара и наро-воздушной смеси и отсо са воздуха иэ уплотнений о T л и ч & ю m и и с я тем, что, с пелью сокрашения прод расхолаживани34 подачу воздуха производят в, по меньшей мере, одну из камер отсоса пара высокотемпературных пизппщров и прекрашают отсос воздуха из конневмх уплотнений низкотемпературных нижпщров.

1011871

1

Изобретение относится к теплоэнерге- тике и может бып использовано для сокрашения продолжительн ости простоев паровых турбин, связанных с проведени« ем ремонтных работ на подшипниках высокотемпературных цилиндров или в системе смазки и маслоснабжения турбоустановки.

Известен способ расхолаживания паровой турбины путем сообщения внутренних полостей цилиндров с одной стороны с атмосферой, а сдругой — с конденсатором, в котором поддерживают разрежение. При этом воздух, засасываемый из атмосферы, проходит цилиндры турбины и ускоряет их остывание (1 J .

Недостатком этого способа является большая продолжительность процесса расхолаживания при одновременном понижении температуры всех элементов высокотемпературных цилиндров.

Известен также способ расхолаживания концевых уплотнений паровой турбины с BbIcoKo» и низкотемпературными цилиндрами путем подачи воздуха в концевые уплотнения с камерами отсоса лара и паровоздушной смеси и отсоса воздуха из уплотнений (2 ).

Недостатком такого способа является подача воздуха в концевые уплотнения из внутренней полости охлаждаемЬго цилиндра, что приводит к охлаждению всех элементов данного цилиндра и снижает маневренность турбин.

Бель изобретения — сокращение продолжительности расхолаживания.

Указанная цель достигается тем, что согласно способу расхолаживания концевых уплотнений паровой турбины с высо- ко- и низкотемпературными цилиндрами 40 путем подачи воздуха в концевые уплотнения с камерами отсоса пара и паровоздушной смеси и отсоса воздуха из уплотнений, подачу воздуха производят в, по меньшей мере, одну из камер отсоса пара4 высокотемпературных цилиндров и прекращают оТсос воздуха из концевых уплотнений низкотемпературных цилиндров.

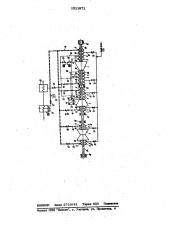

На чертеже представлена принципиаль. ная схема паровоч турбины для реализации предлагаемого способа.

Турбина включает в себя наружный корпус цилиндра 1 высокого давнения (БВД),. наружный корпус цилиндра 2 сред-. него давления (БСД), цилиндр 3 низко-го давления (БНД) и соответственно, :их концевые уплотнения 4 и 5, 6 и 7, 8 и 9, которые содержат по две основные камеры 10 и 11. Камеры 10 сое динены турбопроводами 12 с установленной на них арматурой 13 с источником уплотняющего пара (не показан). Камеры 11 соединены трубопроводами 14 и

l5 с эжектором 16. Концевые уплотнения 4 и 5 БВД 1 и 6 UCll 2 содержат камеры 17-19 отсоса пара из уплотнений, которые соединены, соответственно, трубопроводами 20-22 с трубопроводами

23 и 24 системы регенерации и с сальниковым охладителем 25. Грубопроводы.

21 и 22 сообщены через задвижки 26 и 27 с атмосферой. Турбоустановка снабжена задвижками 28-33, манометром

34 и подшипниками 35-39 ротора 40.

Способ расхолаживания концевых уплотнений паровой турбины производится следующим образом.

После, остановки турбины прекращают подачу уплотняющего пара в основные камеры 10 всех цилиндров (UB31 1, БСД 2 и БНД 3) и отключают отсос воздуха из конденсатора (не показан) турбины, затем закрывают задвижки 2931 на турбопроводах 14 и 15, связывающих эжектор 16 с основными камерами 11 уплотнений 7-9, содержащих толью две основные камеры 10 и 11.

С помощью задвижек 26, 27 сообщают камеры 17 и 18 с атмосферой. После этого воздух из атмосферы через задвижки 26 и 27 поступает в камеры 17 и 18 и под действием разряжения, создаваемого эжектором 16, проходит через концевые уплотнения 4-6 в направлении основной камеры 11, охлаждая ротор 40, и затем по трубопроводу 14 поступает к эжектору 16 и выбрасывает ся в атмосферу. Во избежание резкого захолаживания ротора 40 в начальный момент степень открытия задвижки 33 невелика, а затем ее постепенно увеличивают. Расход отсасываемого воздуха контролируют по величине разряжения, определяемого с помощью манометра 34.

Продолжительность охлаждения ротора 40 до температуры, требуемой по условиям надежности подшипников 35 и 36, и график изменения во времени расхода охлаждающего воздуха, а также зависимость последнего от величины разряже-ния, контролируемого манометром 3,4, определяют предварительным расчетом в зависимости от начального температурного состояния UBjL 1 и UCQ 2 турбины. После истечения расчетного промежутка времени охлаждения ротора 40 отключают подачу масла на подшипники 35-39 и контролируют изменение

3 101 температуры металла их вкладышей (не показаны). Если ее величина остается ниже. допустимой по условиям надежности подшипников.35«39 приступают к проведению ремонтных работ. Если же температура металла вкладышей подшипников

35-39 после подачи масла приближается к предельно допустимой, подачу масла возобновляют. Процесс охлаждения ротора 40 при этом не прерывают. Охлаждение ротора 40 воздухом по рассмотренной схеме продолжают в течение всего периода, связанного с проведением ремонтных работ, если при этом температура корпусов ЦВД 1 и UCQ 2 в неохлажденной зоне остается выше допусти мой величины.

Закрытие задвижек 29-31 уменьшает паразитные расходы воздуха через эжектор 16, не участвующего в охлал дении ротора 40.

Подач воздуха непосредственно в зону концевых уплотнений 4-6 через задвижки 26 и 2 7 обеспечивает охлаж@ewe только концевых участков ротора 40, примыканиях к подшипникам 35 и 36. При такой схеме исключается усиленная циркуляция воздуха в проточной части UBQ 1 и UCQ 2 на,участках, уда1Ы1 4 ленных от концевых. Тем самым предо = вращается их принудительное расхолаживание, которое не требуется при условиях надежности подшипников 35 и 36 и свя5 занных с ними систем.

Таким ооразом, предлагаемый способ расхолаживания концевых уплотнений и участкдв ротора в их зоне обеспечивает

1О быстрое снижение температуры ротора на участке между корпусом турбины и подшипником и снижает перетоки тепла по телу ротора в зону подипппппсов и позволяет раньше приступить к проведе35 нию ремонтных работ, связанных со вскрытием подшипников и отключением системы смазки.

Предлагаемый способ может применяться также после частичного расхолажива20 ния турбины, например за счет понижения температуры пара под нагрузкой. В обоих случаях не требуется полного расхолаживания высокотемпературных цилиндров. В результате сокращается продолжи2$ тельность затрат времени на проведение ремонтных работ рассматриваемого типа и повышается маневренность турбины за счет сокращения затрат времени на по-,. следующий ну =к.

I I I I I

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

ВНИИПИ Заказ 2719/41 Тираж 833 Поювсиое.