Шахтная печь для обжига сыпучего материала

Иллюстрации

Показать всеРеферат

ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА, включающая цилиндрическую футерованную щахту с загрузочным и выгрузочным устройствами, короб для отсоса печных газов, вентилятор, отличающаяся тем, что, с целью повыщения качества готового продукта и эффективности теплообмена, щахта печи снабжена фланцем , консольио закрепленным в ее стенках, по диаметру которого смонтирован дополнительный короб с вентилятором. со

СОЮЗ СОВЕТСКИХ

Ю И

РЕСПУБЛИК

arse F 27 В 1/Оф.

1

«5

ОПИСАНИЕ ИЗОБРЕТЕНИЙ

К А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3346270/29-33 (22) 19.10.81 (46) 15.04.83. Бюл. № 14 (72) Н. П. Табунщиков и Р. А. Староминская (71) Государственный научно-исследовательский институт строитЕльных материалов и изделий (53) 666.94.041 (088.8) (56) 1. Авторское свидетельство СССР № 318794, кл. F 27 В 1/00, 1970.

2. Авторское свидетельство СССР № 811011, кл. F 27 В 1/00, 1948 (прототип).

ÄÄSUÄÄ 1011974 A (54) (57) ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА

СЫПУЧЕГО МАТЕРИАЛА, включающая цилиндрическую футерованную шахту с загрузочным и выгрузочным устройствами, короб для отсоса печных газов, вентилятор, отличающаяся тем, что, с целью повышения качества готового продукта и эффективности теплообмена, шахта печи снабжена фланцем, консольно закрепленным в ее стенках, по диаметру которого смонтирован дополнительный короб с вентилятором.

1011974

Изобретение относится к конструкциям шахтных печей для обжига сыпучих материалов и может быть использовано при получении извести в шахтных печах в промышленности строительных материалов, химической, пищевой и металлургической про мы шле ни ости.

Известны конструкции шахтных печей, содержащие шахту, загрузочное и выгрузочное устройства, устройства для подачи воздуха и отвода газообразных продуктов (1).

Недостатком данных печей является то, что они работают на крупнокусковом сырье и для их работы необходимы крупные сорта антрацита и кокса, так как наилучшее использование тепла достигается при соотношении средних размеров кусков топлива и карбонатной породы 1:1 или 1:2.

Обжиг же мелкокусковых материалов (фракции 15 — 40 мм) в шахтных печах приводит к понижению производительности и ухудшению качества получаемой продукции, и в промышленности не применяется. Вызвано это тем, что гидравлическое сопротивление мелкокусковой шихты выше, чем сопротивление обычной, и при ее обжиге следует увеличивать разрежение дымососа в несколько раз. Решить вопрос обжига мелкокусковых материалов в шахтной печи при существующей конструкции и высоте печей невозможно.

К недостаткам шахтных печей следует также отнести неравномерность распределения газового потока по сечению шахты. При заполнении шахты печи даже одинаковыми по размеру кусками доля свободного объема у стен всегда больше, чем в центральной части. Вследствие этого потери напора на преодоление местных сопротивлений и вязкого трения в центральной части выше, чем у стен печи. Поэтому процессы горения топлива и теплообмена между газом и шихтой в центральной части печи протекают менее интенсивно, чем у стен, что вызывает неравномерность обжига материала, перерасход топлива и увеличение коэффициента расхода воздуха в отходящих газах.

Наиболее близкой к предлагаемой по технической сущности является двухзонная ватержакетная вагранка для приготовления минеральной ваты, содержащая вертикальную цилиндрическую футерованную шахту с загрузочным и выгрузочным (летка) устройствами, короб для отсоса печных газов, вентилятор. Шахта имеет две зоны. Газы, поступающие из топки, через распределительный канал подаются в зону подготовки шихты для ее подогрева. Воздух для горения подается через калориферы по периферии печи в нижнюю зону вагранки (2).

К недостаткам указанной конструкции печи следует отнести: необходимость применения крупнокусковой шихты; неравномерное поле скоростей газового потока, а

55 также возможную остановку одной из зон печи в случае выхода из строя футеровки.

Цель изобретения — повышение качества готового продукта и эффективности теплообмена.

Указанная цель достигается тем, что в шахтной печи, включающей цилиндрическую футерованную шахту с загрузочным и выгрузочным устройствами, короб для отсоса печных газов, вентилятор, шахта печи снабжена фланцем, консольно закрепленным в ее стенках, по диаметру которого смонтирован дополнительный короб с вентилятором.

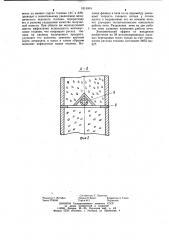

На фиг. 1 показана предлагаемая шахтная печь, общий вид; на фиг. 2 — разрез

А-А на фиг. l.

Шахтная печь состоит из футерованного корпуса 1, в верхней части которого смонтировано загрузочное устройство 2 лоткового типа, а в нижней — разгрузочное устройство 3. Короба 4 и 5 выполнены сварными с открытым днищем и установлены по диаметру корпуса печи непосредственно в слое шихты: ниже уровня кусковой засыпки короб для отбора газов и ниже уровня первого — второй короб 5, установленный иа фланце 6 и работающий в системе принудительной подачи воздуха в печь или в системе отсоса газов из нее. В газоходе печных газов предусмотрена установка датчика 7 температуры со вторичным записывающим прибором 8, регулирующим устройством 9 и исполнительным механизмом 10, управляющим работой выгрузки. Фланец 6 консольно расположен от поверхности футеровки во внутрь корпуса шахты и делит ее на две шахты.

Печь работает следующим образом.

Отвешенное количество сырья и топлива через загрузочно-распределительное устройство 2 подается в шахту печи. Воздух на горение поступает от вентилятора через короб 5, расположенный на фланце 6. Печные газы через короб 4 выносятся дымососом наружу. При повышении температуры отходящих газов, фиксируемой датчиком температуры 7 со вторичным записывающим прибором 8, регулирующее устройство 9 через исполнительный механизм 10 увеличивает число оборотов привода выгрузочного устройства 3 до достижения заданного значения температуры отходящих газов. В этом случае рабочая верхняя часть печи, а емкость между коробом 5 и выгрузочным механизмом 3 служит бункером-накопителем извести.

При выходе из строя футеровки верхней части печи рабочей зоной служит нижняя часть печи между коробом 5 и выгрузочным механизмом 3. Дымосос, связанный с коробом 4, отключается, короб 5 переключается на отбор печных газов, емкость между загрузочным устройством 2 и коробом 5 служит бункером шихты.

Согласно предлагаемому изобретению обжиг крупнокусковой шихты в шахтных

101 печах на мелких сортах топлива (АС и АМ) приводит к значительному увеличению механического недожога топлива, перерасходу

его и резкому ухудшению качества получаемой извести. При обжиге же мелкокусковой шихты эффективно используется мелкокусковое топливо, что сокращает расход топлива на единицу получаемого продукта, улучшает его качество, заменяет крупные сорта антрацита и кокса и таким образом экономит дефицитные марки топлива. На1974

4 личие фланца в печи по ее периметру уменьшает скорость газового потока у стенок шахты и выравнивает его по сечению печи, что улучшает теплотехнические показатели работы печи. Разделение печи на две рабо5 чие зоны удлиняет кампанию работы печи.

Экономический эффект от внедрения изобретения на 28 механизированных шахтных пересыпных печах только за счет уменьшения расхода топлива составляет 348,6 тыс. руб.

Составитель Т. Левитина

Редактор Т. Митейко Техред И. Верес Корректор А. Тяско

Заказ 2738/46 Тираж 613 Подписное

ВНИИПИ Государственного комитета СССР яо делам изобретений н открытий! 13035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4