Способ реверсивной прокатки полос

Иллюстрации

Показать всеРеферат

СПОСОБ РЁВЁ1 СИВЙОЙ ПРОКАТКИ ПОЛОСг включающий изменение толМ щины по длине полосы в К€икд1бм npbiijtcr ке, кроме последнего, путем уменьшения p acTBopa валков в процессе. : прокатки о т л и ч a lo.tni и и. с % тем, что, с целью умень1№Нйя JtHHdмичёских нагрузок на привод йауйшОго механизма в .моМёнт его э.айуска изменение толщины по длине полосы в процессе прокатки в кавдйм.про- ; пуске, крол|е последнего, п|з ОиэВо« дят путем умейЁшения раствора валков , начиная с момента захвата 4е- i талла. Ж -

СОК)3 СОВЕТСКИХ

««« «

РЕСПУБЛИК

09) (И) 3(Я) В 21 В 1 02

ГОСУДАРСТВЕННИЙ КОМИТЕТ СССР

%««ЛЮ С«Ю«4« П« ., ":. "!!:!: О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:

H 4RTOPCkOMV V (2i) 3329239/22-02 (22) 29 ° 07 ° 81 (46):23.04а83. Бюл )) 15 (72) H.h.Òóìàíoâ, И.Н.Ишина, A.А.Коньков, В.И KonHos, Е.Й.))акаров)

П.В.Севастьянов и Н.Р.Соколова (53) 621.771.237.04(088.8) (56У 1. Авторское свидетельство СССР в 502666 < кл. В .21 В 1 62, 1974.

2. Авторское свидетеЛьство СССР

В 973331,.кл ° В 21. В 1/02, 1979 . (54) (57 ) СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКН ПОЛОС, включающий изменение толщины по длйне полосы в каждом пропуске, кроме последнего, путем уменьшения раствора валков в процессе. прокатки, о т л и ч а ю )ц и .й с а .. тем, что, с целью уменьаения дина-мических нагрузок на привод .н«ажнмного механизма в .момент его зануска, ...изменение толщины по длйне пойосы в процессе прокатки в каждыми;пропуске„. кроме. последнего, производят путем уменьщения раствора:вал ков, начиная с момента захвата Ме-. талла.

1013006

Усилия прокатки в момент запуска привода найимного механизма, Р.„

Пропуск

Установочный раствор валков, S мм

Толщина полосы после про" пуска, Н мм

Величина изменения раствора валков,ЬЗ мм

По

По предлагаемому способу известному способу

1 270

2 о 250

3 230

4 200

380

255

375

4 95

235

316

480

205

308

175

537

292

Изобретение относится к прокатке металлов н сплавов и может быть использовано при прокатке полос на реверсивных прокатных станах.

Известен способ реверсивной прокатки полос, включающий острение 5 переднего конца полосы перед каж- дым проходом (12.

Недостатком известного способа является применение специального дополнительного оборудования для остре-10 ния и задалживания времени на эту операцию.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ реверсивной прокатки полос, заключающийся в изменении формы полосы перед каждым проходом, кроме первого, в процессе прокатки в предыдущем проходе, путем сближения валков во время выхода заднего конца полосы иэ очага деформации, при этом в процессе каждого пропуска, когда задний конец полосы достигает определен-

Н0А длины, включают привертку H pBB номерно сближают валки до тех пор, пока зазор между ними становится таким, что толщина заднего конца получается меньше толщины полосы в данном пропуске, но больше толщины полосы в последующем пропуске. В результате выходящий конец полосы имеет форму клина, что уменьшает угол захВата в пбследующем пропуске и снижает динамические нагрузки, действующие на валки в момент захвата 523.35

Недостатком известного способа является необходимость преодоления динамических нагрузок, действующих на привод нажимного механизма в мо- 4О мент изменения раствора валков в процессе прокатки, производимого в условиях номинального давления и при значительных силах трения в винтовых порах нажимного механизма, что 45 приводит к большим затратам электроэнергии, Цель изобретения — уменьшение динамических нагрузок на привод нажимного механизма в момент его запуска.

Поставленная цель достигается тем, что согласно способу реверсивной: прокатки полос, включающем изменение толщины по длине полосы в каждом пропуске, кроме последнего, путем уменьшения раствора валков в процессе прокатки, изменение толщины по длине полосы. в процессе прокатки в каждом пропуске, кроме последнего, производят путем уменьшения раствора валков, начиная с момента захвата металла.

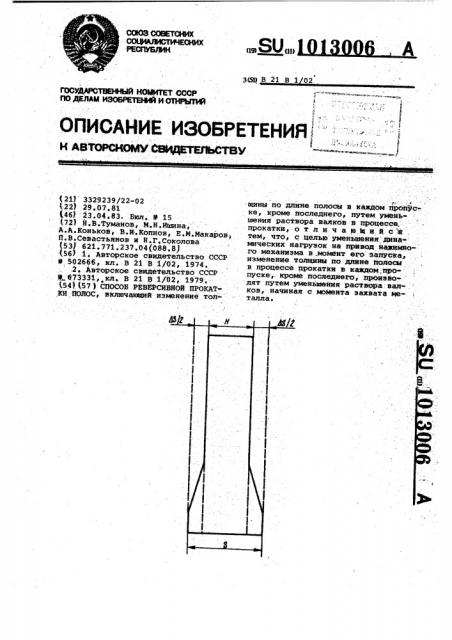

На чертеже показана форма полосы после промежуточного пропуска через валки.

В процессе прокатки в каждом пропуске, кроме последнего, привертку включают сразу после захвата металла валками при малых начальных обжатиях и равномерно сближают, валки до тех пор, пока зазор S между ними становится таким, что толщина полосы получается меньше толщины h при захвате в данном пропуске, но больше толщины полосы Ь|<+... в последующем пропуске.

Пример. Прокатку полос из алюминиевого сплава ANr-2 производят на реверсивном стане кварто с толщиной Ь0 278 мм до конечной толщины

Н 45 мм за девять пропусков. При прокатке полосы в каждом пропуске устанавливают раствор валков S и в процессе прокатки полосы в каждом пропуске, кроме последнего, равномерно уменьшают зазор между валками на величину, Ь Я. В результате выходящий конец полосы имеет толщину Н и захват металла валками в каждом пропуске происходит при малых начальных обжатиях.

В таблице приведены схема прокатки и расчетные значения усилия прокатки в момент включения привода нажимного механизма, .4

1013006

Продолжение таблицы г — г

Усилия прокатки в момент запуска привода нажимного механизма, Р;

4, Пропуск

Величина. изменения раствора валков,DS мм

По предлагаемому способу

По известному способу

510 зо

140

270

1 05 зо

242

520

522 зо

208

15

583

17/

50 о

Из таблицы видно, что запуск привода нажимного механизма по предлагаемому способу производится при усилиях прокатки в среднем в 1,5-2 раза, а на последних пропусках в.3-3,5 раза меньших, чем по известному спо:собу,при этом наибольшие обжатия за проход приходятся на конец раската,а возникающие усилия прокатки не превышают нагрузок, возникающих в слуСоставитель И. Скоробогатский

Заказ Н. Рогулич Техред О.Неце Корректор Ю. Макаренко

Заказ 2850/10 Тираж 814 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская н б., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Установочный раствор валков, S мм

5 170

6 135

1ОО

8 65

9 45

Толщина полосы после пропуска, Н мм чае прокатки конца раската по известному способу.

Низкие нагрузки на электрический привод нажимного механизма в момент ,его запуска приводят к сокращению. потребления электроэнергии и УЪеличению надежности и долговечности работы нажимных механизмов прокатных ст анов