Устройство махид для получения ультрадисперсных порошков

Иллюстрации

Показать всеРеферат

1.УСТРОЙСРВО «АХЙД ДЛЯ ПОЛУЧЕНИЯ УЛьгРАДИспЕРСннх пррсдасов, . содержащее уаёл создания потока го- , рячего газа, рметичМ 1Й цияиндричес КИЙ корпус и кристаллi aTpp с охлаж даемой поверхноЬтыо, снаёяенный приспособлениями для удаления порсмаКа, отличающееся тем, что, с целью повышения производительности процесса и качества получаемого порошка , кристаллизатор выполнен в виде цилиндрических барабанов, установленных внутри корпуса с возможностью вращения вокруг своих Продольных осей Причем боковые поверхности соседних барабанов прилегают одна к другой., их оси равноудалены от поверхности корпуса, а приспособления для удаления порошка установлены в зазоре между корпусом и барабанами. 2. Устройство -ПО п. 1, о т л и - . чающееся тем, что число барабанов выбрано четным и каждая пара соседних барабанов установлена между каждой из пар барабанов.

СОЮЗ 008ЕТСНИХ

ССВМЛ ФВН

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДИТЕЛЬСТВУ

ГОСУДАИЛВЕННЫЙ КОМИТЕТ 000Р

Д М НВЫ ЮВФР и

I (21 ) 3372061/22-02 . (22) 30.12.81 (46) 23.0483. Вюл В 15 (72}. В.К. Мельников,. Е.lI..Сухович, и.A. Унгурс и в.с. дорофеев (.71) Институт физики АН. Латвийской ССР (53) 621.762 212(088.8) (56).--1. Авторское сви етельСтво СССР

Р 653028; кл. В 22 Р 9/02 1976.

2. Акцептованная заявка Японии

Р 49-1717, кл. 10 A 601 1969. (54) (57) .VCTPONCTB0 МАХИД ДПЯ ПОЛУЧЕНИЯ УИЫРРАДИСПЕРСНЙХ ПОРОШКОВ, ..содержащее узел создания потока горячего газа, .герметичный цилиидричес кий корпус й.кристаллизатор с охлаждаемой поверхностью, снабженный при,SUÄÄ 1013101 способлениями для удаления порошка, а -т. л и ч а ю щ е е с я тем что, с целью повышения производительности процесса и качества получаемого порошка, кристаллизатор выполнен- в виде цилиндрических барабанов, установленных внутри корпуса с возможностью вращения вокруг своих продольных осей; причем боковые поверхности соседних барабанов прилегают одна к другой, их оси равноудалены от поверхности корпуса, а приспособления для удаления порошка установлены в зазоре между корпусом и барабанами. 2. Устройство .по п. 1, о т л и -, ч а ю щ е е с я тем, что число барабанов выбрано четным и каждая пара соседних барабанов установлена между каждой из пар барабанов.

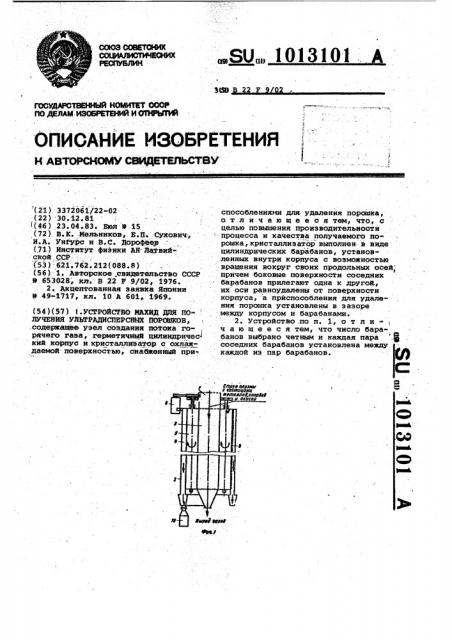

На фиг. 1 показано устройство, вертикальное сечение; на фиг. 2 корпус с кристаллиэатором, поперечное сечение.

Устройство для получения ультрадисперсных порошков содержит узел 1 получения потока горячего газа с час тицами ультрадисперсного порошка, представляющий собой, например, соЕдиненные последовательно генератор

10 ниэкотемпературной плазмы и реакционную камеру, в которой происходит нагрев, испарение и конденсация металла, сплава или неорганических соединений в газовой среде. Узел 1

15 сообщен с герметичным цилиндрическим корпусом 2, внутренний объем которого разделен кольцом, концентричным корпусу 2, на две эоныг горячую центральную зону 3 и холодную периферий20 ную зону 4, в которой поддерживается комнатная температура. Кольцо образовано цилиндрическими барабанами 5, прилегающими плотно друг к другу боковыми поверхностями. Указан 5 ные цилиндрические барабаны являются кристаллизатором для осаждения частиц порошка иэ Газового потока. Барабаны 5 установлены с воэможностью вращения вокруг своих продольных осей, для чего. предусмотрен привод б, с регулируемой скоростью вращения.

;В качестве последнего может быть использован, например, электродвигатель постоянного тока с регулируемым числом оборотов. Количество барабаЗ5 нов 5 выбирают четным, не меньшим шести, и каждой паре соседних бараба;нов 5 сообщают противоположное (встречное) вращение, обеспечивающее относительное перекатывание наружных

40 поверхностей соседних барабанов без скольжения. Кольцо образовано восемью барабанами 5. Барабаны 5,-,охлаждаются изнутри водой. Боковые Поверхности барабанов 5, обращены к центру корпу45 са 2 и ограничивающие горячую зону 3, о©разуют охлаждаемую поверхность 7 кристаллиэатора для осаждения частиц порошка. В холодной зоне 4 расположены приспособления для удаления по5О рошка - щетки 8, по одной на каждую пару вращающихся барабанов 5. В нижней части устройства предусмотрено два бункера 9 для сбора порошка в герметичные контейнеры 10 °

Устройство работает следующим образом.

Кроме того, число барабанов выб» рано четным и каждая пара соседних .барабанов установлена с возможностью! встречного вращения» при этом приспо собления для удаления порошка установлены межДУ каждой из пар барабанов. 65

Изобретение относится к порошковой металлургии, в частности, к получению ультрадисперсных порошков металлов, сплавов и неорганических соединений.

Иэвестно устройство для получения ультрадисперсных порошков, включающее герметичный корпус, цилиндрическую обогреваемую камеру, составлен ную из отдельных секций, и вращающегося кристаллизатора, снабженного скребком P1).

К недостаткам данного устройства относится его низкая производитель» ность, обусловленная ограниченностью участка кристаллизации частиц порошка.

Наиболее близким по технической сущности к предлагаемому является устройство для получения ультрадисперсных порошков, включающее узел создания потока горячего газа, герметичный цилиндрический корпус и кристаллиэатор с охлаждаемой поверх ностью, снабженный приспособлениями в виде щеток для удаления порошка (2 °

K недостаткам данного устройства., относится низкая производительность процесса, обусловленная периодичностью работы и сложностью операции удаления порошка с охлаждаемой по° верхности, а также низкое качество получаемого порошка, обусловленное ростом отдельных частиц порошка при их повторном соприкосновении с потоком горячего газа, содержащего пары металла.

Целью изобретения является повыше ние производительности процесса и качества получаемого порошка.

Цель достигается тем, что в уст- ройстве для получения ультрадисперсных порошков, включающем узел создания потока горячего газа, герметичный цилиндрический корпус и кристаллизатор с охлаждаемой поверхностью, снабженный приспособлениями для удаления порошка, кристаллизатор выполнен в виде цилиндрических барабанов, установленных внутри корпуса с воэможностью вращения вокруг своих продольных осей, причем боковые поверхности соседних барабанов прилега; ют одна к другой, их оси равноудалены от поверхности корпуса, а приспособления для удаления порошка установлены в зазоре между корпусом .и барабанами.

Горячая зона 3 заполняется потоком низкотемпературной плазмы с частицами порошка. Находящиеся в горячем газовом потоке во взвешенном состоянии частицы порошка под действием сил термо-и диффузиофореза осаждаются на охлаждаемую поверхность 7 и за счет вращения барабанов 5 выводятся иэ горячей зоны 3 в холодную зону 4, .1013101

Составитель И. Киянский

Редактор Т. Кугрышева ТехредТ.Фанта Корректор Г. Решет ник

Заказ, 2878/15 Тираж 811 Подписное

ВНИИПИ Государственного. комитета СССР . по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент"; г. Ужгород, ул. Проектная, 4 где удаляются с поверхчости барабанов

5 щетками 8 °

При этом поверхность. 7, на которой происходит оседание частиц, при повороте барабанов 5 все время возобновляется, т. е. очищается от ранее 5 осевшего порошка. Это предотвращает коагуляцию частиц порошка в крупные агломераты с последующим возможным спеканием частиц. Кроме того, осев шие частицы ограниченное время омыва- 10 ются горячим газовыми потоком, что также предотвращает спекание частиц..

Снятые с поверхности барабанов 5 частицы порошка под действием грави тационной силы опускаются вниз, со- )5 бираются в бункерах 9 и загружаются в герметичные контейнеры 10;

Скорость вращения барабанов 5 оп,ределяется скоростью роста слоя порошка на поверхности барабанов,:которая, в свою очередь, определяется концентрацией частиц порошка в газо вом потоке. При повьмеиии концентрации частиц в потоке скорость вращения барабанов 5 увеличивают, и наоборот.

Использование предложенного УСтрой;ства позволит создать плазменные технологические установки непрерывного действия для получения ультрадисперсных порошков металлов, сплавов и неорганических соединений в промыален ных условиях. В частности, использование устройства обеспечивает полу:;чение однородных порошков никеля, хро- ма, железа, хром-никеля, окиси иттрия и т. д. с размером частиц в пределах 0,005-0,1 мкм.