Способ изготовления прямошовных электросварных труб большого диаметра

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОПЮВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ъ ДИАМЕТРА, включающий формовку заготовок , сварку и экспандирование труб, Отличающейся тем, что, с целью экономии металла и улучшения качества труб, перед экспандированием производят подварку дефектных концевых участков швов с последующим нанесением на них сквозных поперечных прорезей, отделяющих качественную часть шва от кратерной, а обрезку концов трубы осуществляют после экспандирования . 2.Способ ПОП.1, отлич ающ и и с я тем, что сквозные .поперечные прорези выполняют длиной, перекрывающей ширину подваренного шва и его зоны термического влияния. 3.Способ ПОП.1, отличаю (Л щийся тем, что длина обрезаемого конца трубы определяется длиной экспандируемого участка. h

СОЮЗ ССВЕтсНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1% (}1}

g(5}} В 21,С 37/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3369548/25-27 (22) 29.12.81 (46) 23.04.83. Бюл. Ф 15 (72) Н.E. Севостьянов, Б.В. Брынских, A.Ê. Танчук и В.A. Жучаев (71) Челябинский ордена Ленина трубопрокатный завод (53) 621.774.2(088.8) (56 ) 1. Матвеев Ю.М. и др. Производство электросварных труб большого диаметра. M. "Металлургия",, 1968, с;,58.

2. Ваткин Я.Л. и Ваткин Ю.Я. Трубное производство. N., "Металлургия", 1970, с. 407-427.

З..ТИ 1} 6-67-77 МЧИ СССР "Союзтрубостапь", Челябинск, 1977 (прото-. тип) . (54 )(57) 1, СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО

ДИАМЕТРА, включающий формовку заготовок, сварку и экспандирование труб, отличающийся тем,.что, с целью экономии металла и улучшения качества труб, перед экспандированием производят подварку дефектных концевых участков швов с последующим нанесением на них сквозных поперечных прорезей, отделяющих качественную часть шва от кратерной, а обрезку концов трубы осуществляют после экспандирования.

2 ° Способ по п 1, о т л и ч а юшийся тем, что сквозные .поперечные прорези выполняют длиной, перекрывающей ширину подваренного шва и его зоны термического влияния.

3. Способ по п.1, о т л и ч а ю— шийся тем, что длина обрезаемого конца трубы определяется длиной экспандируемого участка.

1013180

Филиал ППП "Патент", r.Óæroðoä,óë.Ïðoåêòíàÿ,4

Изобретение относится к области производства труб, Известны способы изготовления прямошовных электросварных труб большого диаметра| работающих под давлением, включающие формовку трубной заготов- 5 ки, сварку кромок, фрезерование валика усиления внутреннего шва или грата по концам, экспандирование труб на гидравлических прессах-расширителях, торцовку и снятие фаски, контроль 10 неразрушающими методами и отправку на склад готовой продукции (1 J и (2 ).

Недостатком известных способов является то, что на трубах обрезают оба конца с дефектными частями швов для предотвращения возможных разрывов по концам при экспандировании на гидравлических прессах-расширителях.

При экспандировании калибрующие конуса входят в трубу с обоих концов,раздавая их по диаметру, в результате чего образуется участок механической . калибровки на концах труб, металл которого имеет вязкие свойства ниже свойств остальной части трубы, подвергающейся гидравлической калибровке. При многократном заходе конусов в трубы их поверхность изнашивается и диаметр калибрующей части конусов уменьшается, что приводит к изготовлению труб с уменьшенным диаметром по торцам .

Наиболее близким к предлагаемому является способ изготовления прямошовных электросварных труб большого диаметра, включающий формовку заго35 .товок, сварку и экспандирование труб f 3), .

Однако и этому способу присущи ука-, занные недостатки.

Целью изобретения является экономия металла и улучшение качества труб40

Поставленная цель достигается тем, что согласно способу изготовления прямошовных электросварных труб большого диаметра, включающему формовку заготовок, сварку и экспандирование 45 труб, перед экспандированием производят подварку дефектных концевых участков швов с, последующим нанесением. на них сквозных поперечных прорезей, Отделяющих качественную часть BIBB 50 от кратерной, а обрезку концов трубы осуществляют после экспандирования.

При этом сквозные поперечные прорези выполняют длиной, перекрывающей рину подваренного шва и его зоны 55 термического влияния, а длина обрезаемого конца трубы определяется длиной экспандируемого участка.

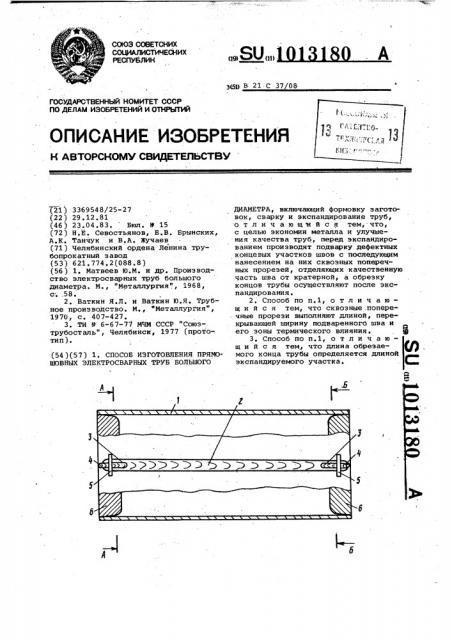

На чертеже представлено устройство для изготовления прямошовных электросварных труб большого диаметра. 60

Труба 1 поступает на ремонтную площадку, где производится ремонт

ВНИИПИ Заказ 2893/19 сваркой концевых участков основного шва 2 наложением подварочных швов

3. Подварочные швы 3 выводят до торцов трубы. Так как на подварочных швах 3 имеются свои кратера 4, то их отделяют от качественной части швов

3 нанесением поперечных сквозных прорезей 5 перекрывающих основной шов

2 и его эоны термического влияния.

После подварки труба 1 поступает на гидравлический пресс-расширитель,где производится экспандирование по обычной технологии. На гидравлическом прессе-расширителе при заходе конусов б в трубу 1, в случае возникновения разрыва по концу, идущего от торца вглубь трубы 1, разрушение прекращается, встречая на своем пути сквозную прорезь 5. После экспандирования труба 1 поступает на обрезку, где произвоцится удаление концевых участков со следами экспандирования. Обрезка производится по сечениям А-A и Б-Б у окончания следов от конусов, оставленных ими при экспандировании.

По предлагаемому способу изготовления прямошовных электросварных труб большого диаметра была изготовлена опытная партия из 10 труб на стане "1220"

Челябинского трубопрокатного завода.

Опытная партия состояла из двушовных электросварных труб полуавто-ч матической сваркой под слоем флюса концевых участков наружных и внутренних швов с .выведением кратеров ремонтных швов к торцам трубы. На плазменной установке выполнялись поперечные сквозные прорези по отремонтированным швам длиной на 20-30 мм прерывающей ширину шва и зоны термического влияния на расстоянии 50-70 мм отторцов трубы. После ремонта и нанесения прорезей трубы экспандировались на прессах-расширителях по обычной технологии и затем производили обрезку обоих концов трубы с удалением участка механической калибровки и всеми ремонтными швами.

Обрезь по концам составила 240

250 мм на один конец. Геометрические размеры готовых труб по диаметру торцов и корпусу трубы полностью соответствовали .требованиям технических условий;.

Осуществление предварительной подварки концов сварных швов с нанесением по ним сквозных поперечных прорезей позволяет экспандировать необрезанную предварительную трубу и тем самым вынести участок экспандирования, наиболее нагруженный при этой операции, в обрезаемую часть, получить равномерный диаметр трубы по всей длине, экономить металл и улучшить качество труб.

Тираж 814 Подписное