Устройство для выравнивания теплового поля самообжигающегося анода

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ВЫРАВНИВАН ТЕПЛОВОГО ПОЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА, включающее Металлические теп iпроводящие элементы в виде пластин отверстиями для крепежа и ртверстия ми для перетекания анодной массы, отличающееся тем, что, с целью улучшения качества анода и сокращения расхода анодной массы, теплопроводящие элементы расположены в жидкой фазе, а отверстия.для перетекания анодной массы расположены в середине каждой пластины и выполнены в форме прямоугольника, в середине одной из больших сторон которого выполнена сквозная щель. 2.Устройство по п.1, о т л и ю щ ее с я тем, что длина прямоугольника отверстий для пер текания анодной массы составляет - длины .пластины, а ширина егб - - i ширины пластины. 3.-Устройство по п.1, о т л ичающееся тем, что ширина сквозной щели составляет - длины пластины. .

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК зов С 25 С 3/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

rIO ДЕЛАЮ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

{21) 3348503/22-02 (22) 23,10.81 (46) 23..04.83. Бюл. У -15 (72)Ю.Ф.Бочкарев, Н.Н.Гордеев и В.А.Друкарев (71) Всесоюзный научно-исследовательский и проектный -институт алюминиевой, магниевой и электродной промышленности ,(53). 669.713.7(088;8) (56} 1.. Авторское свидетельство СССР

Н 638640, кл. С 25 С 3/06, 1976.

2.- Авторское свидетельство .СССР

М 278124. кл . С ?5:С 3/12, 1971..(54)(57) 1. УстРойство для выРАвнивАния

ПП11ОВОГО IlOIIR САИООБ|ИГА ОШЕГОСЯ АНОДА, включающее металлические тепло .проводящие элементы в виде пластин с отверстиями для крепежа-и отверстиями для перетекания анодной массы, 9

„„SU„„1013517 А о т л и ч а ю щ е е с я тем, что, с целью улучшения качества анода и сокращения расхода анодной массы, теплопроводящие элементы располо" жены в жидкой фазе, а отверстия .для перетекания анодной массы расположены в середине каждой пластины и выполнены в форме прямоугольника, в середине одной из больших сторон которого выполнена сквозная щель.

2. Устройство по п.1, о т л ич а ю щ е -е с я тем, что длина пря моугольника отверстия для перетека" .2 ния анодной массы составляет — "Ч,1 длины, пластины, а ширина его ширины пластины.

3. Устройство по п.1, о т л и- 3 ч а ю щ е е с я тем, что ширина сквозной щели составляет — — дли;ны пластины.

1 10135

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а точнее к конструкции самообжигающихся анодов алюминиевых электролизе- 5 ров.

Тепловое поле самообжигающихся анодов отличается крайней неравномерностью. В центральных зонах выделяется избыточное тепло, приводящее 10 к черезмерному нагреву жидкой массы .и к росту конуса спекания. На периферии анода ощущается недостаток тепла, в результате чего. затвор для газообразных продуктов коксования 15 анода недостаточен и в зону взаимо" действия с анодными газами выделяется 50-70 кг/т А1 газообразных и.жидких углеводородов. Боковая поверх" ность анода черезвычайно пориста и об 2р ладает повышенной склонностью к окис-, 1 лению и. осыпаемости. Все это снижает технико-экономические. показатели процесса электролиза.

Известно устройство для выравни- 25 вания теплового поля самообжигающегося анода с помощью .тепловых элементов с циркулирующим теплоносителем (тепловых труб ), которые полностью погружены в жидкую фазу ано- З0 да 11J.

Однако, учитывая многоагрегатность производства алюминия, сложность изготовления тепловых труб, потребность в большом количестве проката для их изготовления, оснащение значительного количества электролизеров подобным устройством сопряжено со значительными затратами времени. КРоме того, матери- 40 алом для труб служит металл, попадание которого в катодный алюминий вызовет его загрязнение не1келательными примесями, Наиболее близким по технической сущности и достигаемому результату является устройство для выравнивания теплового поля самообжигающегося анода алюминиевого электролизера и регулирования распределения .тепла в его жидкой фазе, включающее метал50 лические теплопроводящие элементы в виде пластин с отверстиями для крепежа и отверстиями для перетека" ния аноднрй массы 2 ;

Недостатком даннбго устройства является то, что оно не обеспечивает в достаточной мере хорошее качество анода, препятствует сво1

17 2 бодной циркуляции анодной массы через теплопроводящие элементы, что не позволяет полностью выравнять тепловое поле самообжигающегося анода.

Цель изобретения - улучшение качества анода и сокращение расхода анодной массы за счет выравнивания теплового поля самообжигающегося анода.

Цель достигается тем, что в устройстве для выравнивания теплового поля самообжигающегося анода, включающем металлические теплопроводящие элементы в виде пластин с отверстиями для крепежа и отверстиями для перетекания анодной массы, теплопроводящие элементы расположены в жидкой фазе, а отверстия для перетекания анодной массы расположены в середине каждой пластины и выполнены в форме прямоугольника, причем в середине одной из больших сторон выполнена сквозная щель. Длина прямо.угольника отверстия для перетека 2. ния анодной массы составляет—

З4 Ц длины пластины, а ширина егоширины пластины. Ширина сквозной, щели составляет -" - — длины плас4

4тины.

Предлагаемая конструкция проста в из отовлении. Пластины (например алюминиевые) могут быть отлиты на любом алюминиевом заводе и не требуют специального обслуживания. Пластина не оказывает вредного влияния на циркуляцию расплавленной анодной массы в аноде и в то же время создает необходимые и.достаточные условия для переноса тепла из термически перегруженных зон в зоны, где возникает недостаток тепла (из центра к периферии).

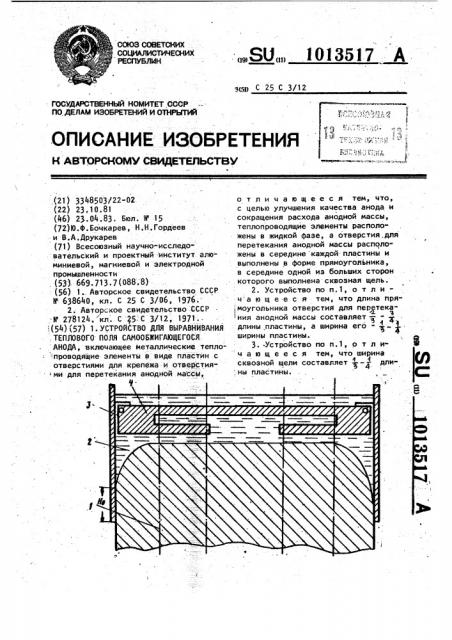

На чертеже схематично изображен фрагмент поперечного разреза анод:ного устройства электролизера с. самообжигающимся анодом, по плоскости, проходящей через устройство для выравнивания теплового поля анода.

Анодное устройство состоит из твердой угольной части 1 и жидкой фа зы 2, помещенных в стальной кожух.

3. В жидкую. фазу 2 погружены металлические пластины 4, которые в середине имеют прямоугольное отверстие, а в нижней из больших сторон - сквоз:ную щель.

Теплопроводящий элемент, выполненный в виде пластины, предлагаемой

Способ

Показатели

65

43

23 до перетяжки кожуха

10

15 смолы

580

595

3 1013 конфигурации, крепится к анодному кожуху либо жестко, либо свободно с перемещением в вертикальном направле нии.,Пластину располагают в площади анода в зависимости от конструкции анодного устройства. В случае расположения поперек анода, длина пластины максимально приближена к шири" не.анода. При ином расположении, например в торцах и углах анода, длину,10 ,пластины выбирают по месту.

Размеры отверстия и сквозной щели должны удовлетворять условия перетекания жидкой массы без ослабления механической прочности и не ухудшать теплопередачу, что могло бы препятствовать выравниванию теплового поля .анода. С учетом этих положений предпочтительно иметь длину отверстия близкой расстоянию между крайними рядами штырей и, соответственно, рав- . ную от в до — длины пластины, а ши 2. З . рину отверстия от — po ;- ширины

Ъ 4 ъ пластины. Ширина щели соответствует расстоянию. между средними рядами штырей и находится в пределах от до

1 — длины пластины. Теплопроводящие

Ъ элементы, выполненные в виде пластин с отверстием в середине, обеспечива-

Высота. конуса спекания по периферии, см

Высота слоя жидкой анодной массы, по периферии, см

Затвор для газообразных и жидких продуктов коксования (Н ), см после перетяжки кожуха

Выделяется под колокол, кг/сут мелко-дисперсного углерода

Снимается угольной. пены, кг/сут

Расход анодной массы

517 ф ют перетекание жидкой анодной массы и препятствуют передаче тепла по вертикали в наиболее горячей зоне. Сквоз ная щель, кроме того,-создает условия для отвода тепла от горячих зон в районе средних рядов штырей толь-. ко к периферии. Сплошная по длине верхняя сторона пластины выравнивает температуру верхнего слоя жидкой анод; ной массы.

Применение предлагаемого устройства выравнивает тепловое поле анода и повышает тем самым его качество. При этом уменьшится осыпаемость анода, сократится количество угольной пены и выделение смолистых веществ, увеличится электропроводность анода ° Все это позволит стабилизировать технологический режим электроли. за, снизить расход анодной массы и электроэнергии, уменьшить трудозатраты и улучшить условия труда.

Пример. При работе электролизера с верхним подводом тока на силу тока 150 кА в течение суток расходуют 595 кг анодной массы, состоящей из 171,5 кг пека и 423,5 кг кокса. Параметры анода, характери зующие его работу, приведены в таблице. известный предлагаемый

Составитель И.Шамарина

Техред N.Гепер Корректор М.Демчик

Редактор Н.Гунько

Заказ 2948/36 Тираж 641

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г; Ужгород, ул. Проектная, 4

5 10

Малая величина затвора Н не создает достаточного сопротивления для жидких и газообразным продуктов коксования. В результате вторичные процессы коксования, анодного материала не успевают протекать с достаточной полнотой, периферийная эона анода остается пористой и подвергается интенсивному окислению анодными газами и осыпанию, в: под-. колокольное пространство поступает значительное количество смолистых и газообразных веществ, что снижает реакционную способность анодных га-:, зов и затрудняет работу горелочных устройств.

Для перераспределения тепла между центром анода и его периферией в анодную массу между поперечными рядами штырей погружаются алюминие" вые пластины, в сердеине которых рас положены прямоугольные отверстия, а в сердеине одной из больших сторон выполнена сквозная щель. Длина пластин 2,8 м, высота пластины 0,3 м, толщина 0,05 м. Длина отверстия

2,0 м, ширина 0,07 м. Ширина сквозной щели 0,8 м . Количество пластин 17.

13517 4

Перераспределение тепла в жидкой фазе анода позволяет увеличить высоту конуса спекания в периферийной зоне на 20 см и величину затво% ра на 20 см. При этом на 6 кг уменьшается выделение в подколокольное пространство смолы и мелкодисперсного углерода. Боковая поверхность анода стает менее пористой, что уменьшает ее окисляемость и осыпаемость, в результате чего на

14 кг/т Al сокращается съем угольной пены и на 15 кг/т Аl уменьшается расход анодной массы.

Использование предлагаемого спо- . соба позволит на 10-20 кг/т А1 снизить расход анодной массы, на 10»

20 кг/т Аl сократить съем угольной

20 пены, на . -10 кг/т Аl уменьшить выделение смолистых веществ. Кроме того, уменьшится расход фтористых солей, увеличится электропроводность анода.

Использование предлагаемого уст" ройства позволит получить экономический эффект в размере 50 тыс.руб. в год íà I корпус.