Стеклоплавильный сосуд для получения волокна

Иллюстрации

Показать всеРеферат

(19) (Н) СОЮЗ СОВЕТСНИХ

Иц

РЕСПУБЛИН

3(5l) С 03 В 37 09

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:

12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Н А8ТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3354398/29-33 (22) 05.1 1.81 (46) 30.04.83. Бюл. М 16 (72) Р.Г. Черняков, И.Н. Лебедев, В.В. Улыбышев, Е.И. Рытвин, В.И. Кузнецов, Л.С. Белоусова и С.Ф. Андреев (53) 666.189.212 (088.8)

;(56) 1. Патент CDIA Р 3328144, кл. 65-11, опублик. 1967.

2. Авторское свидетельство СССР

Р 546574, кл. С 03 В 37/02, 1975. (54)(57) 1. С1ЕКЛОПЛАВИЛЬНЫЙ СОСУД

ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА, включающий корпус с токоподводами, Фильерной пластиной, загрузочной щелью и расположенной внутри него в верхней части камерой плавления, о т л и ч а юшийся тем, что, с целью повыше-, ния производительности за счет снижения обрывностн волокна, он снабжен расположенной в верхней части корпуса и соединенной с камерой плавления камерой осветления с крышкой и патрубком в ней, причем отношение высоты внутренней стенои камеры осветления к наружной стенке и к высоте камеры плавления составляет соответственно 0,5-0,95 и 0,4-0,85.

2. Сосуд по и. l, о т л и ч а юшийся тем, что. каждая из камер снабжена расположенными в торцовых стенках токоподводами. . 3. Сосуд по п. 1, о т л и ч а юшийся тем, что он снабжен нагревательным элементом, расположенным

Ф внутри камеры осветления и жестко соединенным с токоподводами.

1014803

Изобретение относится к производству стекловолокна, в частности к конструкции стеклоплавильного сосуда для получения волокна, и может быть использовано на предприятиях по производству стекловолокна. 5

Известен стеклоплавильный сосуд для получения стекловолокна, выполненный в виде корпуса с токоподводами и фильерной пластиной в дне. В верхней части сбоку и с наружной сто-10

Роны к корпусу примыкает дополнительный отсек, который соединяется нижней частью с корпусом посредством отверстий в его стенке. Над отсеком расположена плавильная камера, имею- )5 щая корпус с токоподводами и узкую щель В дне (1 ), Однако данный сосуд характериэуетс я сложностью поддержани я э аданного уровня стекломассы в формующем устройстве, так как подача стекломассы осуществляется из отдельной плавильной камеры. Кроме того, технологическая схема подачи стекломассы в Формующее устройство не способствует дегазации стекла.

Наиболее близким к предлагаем му по технической сущности и достигаемому результату является стеклопла, вильный сосуд для получения волокна, включающий корпус с токоподводами, фильерной пластиной, загрузочной щелью и расположенной внутри него в верхней части плавильной камерой (2 ).

Однако. известный сосуд не обесп - эсб чивает необходимой дегазации стекломассы, так как образующийся внутри сосуда восходящий поток хотя и способствует получению термически однородной стекломассы, но он не связан с атмосферой, в результате чего сни- 40 жается производительность сосуда.

Цель изобретения — повышение производительности сосуда за счет снижения обрывности волокна.

Поставленная цель достигается 45 тем, что стеклоплавильный сосуд для

"получен и я волокна, включающий корпус с ток оподв одами, филь ерн ой плас тиной, загрузочной щелью и расположенной внутри него в верхней части камерой плавления, снабжен расположенной в верхней части корпуса и соединенной с камерой плавления камерой осветления с крышкой и патрубком в ней, причем отношение высоты внутренней стенки камеры осветления к наружной стенке и к высоте камеры плавления составляет соответственно

0,5-0,95 и 0,4 — 0,85.

Каждая иэ камер снабжена расположенными в торцовых стенках токопод- 60 водами.

Кроме того, сосуд снабжен нагревательным элементом,.расположенным внутри камеры осветления и жестко соединенным с токоподводами. 65

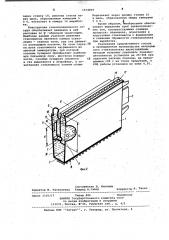

На фиг.1 схематически представлен стеклоплавильный сосуд, в аксонометрии, поперечный разрез; на фиг.2 торцовая часть сосуда, в аксонометрии. . Предлагаемый сосуд включает корпус 1, к- торцовым стенкам которого прикреплены токоподводы 2. В дне корпуса расположена фильерная пластина 3 с фильерами 4. В верхней части корпуса расположены камера 5 осветления и плавильная камера б, которые расположены по всей длине его на расстоянии друг от друга. Камеры внизу соединены между собой трубками 7. Камера 5 имеет крышку 8 с патрубком 9 для выхода газов.

Отношение высоты Н внутренней стенки 10 камеры с крышкой к высоте ее наружной стенки 11 находится в пределах .0,5-0,95. Укаэанные соотношения определены экспериментально и являются оптимальными. При соотношении менее 0,5 ухудшается процесс дегазации из-за влияния холодной стенки камеры б, а при соотношении более 0,95 -ухудшается процесс формования иэ-за уменьшения условного сечения для прохода стекломассы, что влечет за собой уменьшение уровня в камере выработки и перелив стекломассы через загрузочную щель камеры 6 плавления. Отношение внутренней стен-. ки Н камеры с крышкой к высоте Н другой камеры находится в пределах

0,4-0,85. Указанные соотношения также определены экспериментально. Ири соотношении меньше 0,4 создается избыточное давление на стекломассу, которое сопровождается увеличением уровня в камере выработки и переливом стекломассы через патрубок 9, а при соотношении свыше 0,85 ощущается недостаток гидравлического давления для того, чтобы обеспечить подъем стекломассы на высоту Н внутренней стенки камеры 5.

Каждая из камер 5 и б сосуда снабжена токоподводами 12 и 13, которые расположены в торцовых стенках.

Внутри камеры 5 осветления с крышкой 8 установлен нагревательный элемент 14, который жестко соединен с токоподводами 12. Плавильная каме" ра 6 в верхней части имеет загрузочную цель 15. Под камерами плавления и осветления расположена выработочная камера 16.

Стеклянные шарики 17 из загрузочного бункера (не показан) поступают в плавильную камеру 6 корпуса 1 через загрузочную щель. Расплавленная стекломасса проходит по трубкам 7 в камеру 5 осветления и по закону сообщающихся сосудов заполняет ее на высоту Н, образуя зеркало стекломассы, которое связано с атмосферой через патрубок 9. Далее, переливаясь|

1014803

Составитель Н. Ильиных

Редактор М. Рачкулинец Техред И.Гайду Корректор А, Тяско

Тираж 486 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3120/17

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 через стенку 10, расплав стекла через щель, образованную камерами 5 и 6, поступает в камеру 16 выработки.

Конструкция стеклоплавильного сосуда обеспечивает движение в ней расплава по f -образной траектории.

Наиболее важным участком движения стекломассы является камера освет,ления - отрезок пути, где она движет ся восходящим потоком. На этом отрез- lO ке,пути стекломасса нагревается до высокой температуры, при которой газовые пузырьки приобретают наибольшую подъемную силу. достигая поверхности, газовые пузырьки лопаются . . 5 и газ выделяется в атмосФеру, à осветленная стекломасса тонким слоем перетекает через кромку стенки 10, в щель, образованную между камерами

5 и 6.

Таким образом, обретение обеспечивает выделение трех технологических зон, соответствующих стадиям процесса: плавления, осветления и подготовки стекломассы к Формованию. и снижению обрывности стекловолокна при выработке.

Реализация предлагаемого сосуда в промышленном производстве непрерыв ного стекловолокна двухстадийным методом позволит увеличить производительность установок на 25-30Ъ при. удельном расходе платины, не превышающем 100 r на тонну продукции, и

КПВ работы установки не ниже 0,95.