Модифицирующая смесь

Иллюстрации

Показать всеРеферат

МОДИФИЦИРУЮ1ЦАЯ СМЕСЬ для предварительной ковшевой обработки чугуна, включающая железокремниймагниевый сплав,ферросиликобарий, о Т- личающаяся тем, что, с це лью сокраицения расхода сфероидиэирую щей добавки при последующем внутри-, форменном модифицировании, повышения механических свойств высокопрочного чугуна при содержании серы в расплаiae 0,05-0,1% и стабилизации технологического процесса, она дополнительно содержит ферросиликомишметалл при следующем соотношении компонентов вес.%: ., ;л: . . ЖелезокрейЙЯй .магниевый спйав. - - 10-70 Ферросилико . барий5-25 ФерросиликомишметаллОстальное

(292 (И2

СОЮЗ СОВЕТСНИХ

Н ЛФ

РЕСПУБЛИН

3(522 С 21 С 1 10

4.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

5-25

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПЪЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2l) 3335083j22-02 (22) 26 08.81 (46) 30.04.83. Бюл 9 16 (72) СН.Леках, Н-.И.Бестужев, Я.И.Гельбштейн;:A.O.Рорст, A.È.Êîâлов, В,А.Чайкйн и В.С.Проскурин (71) Белорусский ордена Трудового

Красного Знамени политехнический институт и Павлодарский тракторный завод им. В.И.Ленина (53) 621. 745. 3 (088. 8) (56) 1. Патент Японии 22 51-28250, кл, С 21 С 1/10, опублик. 1976.

2. Авторское свидетельство СССР

;9 692858, кл. С 21 С 1/10, 1977. (54)(57) МОДИФИЦИРУЮЩАЯ СМЕСЬ для предварительной ковшевой обработки чугуна, включающая железокремниймагниевый сплав, ферросиликебарий, о т" л и ч а ю щ а я с я тем, что, с целью сокращения расхода сфероидиэирующей добавки при последующем внутри-. форменном модифицировании, повьааения механических свойств высокопрочного чугуна при содержании серы в расплаве 0,05-0,1% и стабилизации технологического процесса, она дополнительно содержит ферросиликомишыеталл при следующем соотношении компонентов, вес.Ъ!

Железокреййиймагниевый сплав.-- . 10-70

Ферросиликобарий

Ферросиликомишметалл Остальное

1014911

Изобретение относится к литейному производству, а именно к составам модифицирующих смесей для преднарительной коншеной обработки чугуна, и может быть широко использонано при массовом проиэнодстнв отливок для автомобильной и тракторной промышленности.

Известны н литейном производстне модифицирукхцие .смеси для ковшеной обработки чугуна, содержащие чистый маг;1Ц ний, его сплавы и композиции данных сплавов с другими добавками. данные смеси применяются, н основном, для ковшевого модифициронания нысокопрочного чугуна н количестнах от 2,5 до 48 н эанисимости от содержания серы в исходном расплане (1). указанные модифицирующие смеси на ходят также применение при предварительной коншеной обработке расплава с последующей,сфероидизирунхцей,обработкой расплава н литейной форме магнием с целью получения нысокопрочного чугуна с шаровидным графитом. Однако они не обеспечивают при этом по- с лучения стабильных механических г свойств чугуна, кроме того, требуется повышенный расход модифицирующей смеси и магния при последующем внутрифорченном модифицировании.

Наиболее близкой к предлагаемой по составу и :1остигаемому эффекту янляется модифицирующая смесь, содержащая железокремниймагниеный сплав н количестве 20-75, Ферросиликобарий

12-73, силикокальций 7-108. Указанная смесь применяется для получения тонкостенных отливоМ иэ нысокопрочного чугуна с шаровидным графитом без

Ьтбела. Железокремниймагниеный сплан, . Ферросиликомагний, нходящий н состан 4П и:.-здифицирующей смеси, способствует образонанию шаровидного графита н отлинках. Ферросиликобарий и силикокальцнй снижают а;:клонность чугуна к отбелу (2) °

Недостатками известного состава модифицирующей смеси янлявтся наличие снликокальция, принодящвго к шлакованию смеси, нысокая чунстнительность степени сноения модифицирующей смеси от колебаний температуры обработки, а также поныивнный расход модификатора на последующее ннутриформенное модифициронание магнием. Наличие силикокальция н модифицирующей смеси приводит к шлаковаиию добанки. Особенно заметно влияние этого процесса на равномерность растворения при пониженных температурах обработки (1280-1330 С). Указанные недостатки ухудшают механические снойстна отли- 6() нок и снижают стабильность. технологического процесса.

Цель изобретения - сокращение расхода сфероидизирунхцей добанки при последующем ннутриформенном модифициро- 65

4 нанни, понышение механических свойств нысокопрочного чугуна при содержании серы н расплане 0,05-0,18 и стабилизация технологического процесса.

Поставленная цель достигается тем, что модифицирующая смесь, включающая желеэокремниймагниеный сплав, ферросиликобарий, дополнительно содержит фврросиликомишметалл при следующем соотношении компонентов, нес.8:

Желвзокремниймагниевый сплав 10-70

Ферросиликобарий 5-25

Ферросиликомишметалл Остальное

Ввод н состав модифицирующей смеси ферросиликомиаыеталла, содержащего 20-40 редкоземельных металлов, способствует улучшению равномерности структуры и свойств н элементах отливки, поныаению механических свойств нысокопрочного чугуна при содержании серы н исходном расплане от 0,05 до 0,108 нследстние глубокого раскисления и частичной его десульфурации. установлено, что верхний предел содержания железокремниймагниеного сплава, содержащего 5-108 магния, .определяется. необходимостью обеспечения санитарных норм газопыленыделения н зоне обработки расплава, нижний обуславливается необходимостью достаточной степени десульфурации расплава при понышеином содержании серы. Состав железокремниймагниевого сплана соответствует марке ЖКМ. 5-108 магния н нем обеспечинает спокойное растворение модификатора, 40-708 кремния дает снижение температуры планления ингредиента.

Величина дсбавки ферросиликобария, содержащего 10-308 бария, определяется необходимостью, с одной стороны, улучшить Форму графитовых нключений н сечениях отливок с различной толщиной и снижением склонности чугуна к отбелу (нижний предел 58), с другой стороны, ограничена (нерхний предел

258) ньиду относительной дорогостоимости ингредиента и последующего низкого прироста достигаемого положительного эффекта.

При выборе концентрации Ферросиликомишметалла исходят из способности данного ингредиента улучшать форму графитовых нключений, равномерность структуры отлинки. Срдержанием РЗМ (20-408} обеспечивает хорошее усновние РЗМ (208) и сильное раскисляющее и десульфурирукхцее двйстние {до 408), Общий расход модифицирующей смеси определяется содержанием серы н сплаве. При содержании серы 0,01-0,038 он равен 0,10-0,38 от веса расплава, при сере 0„-05-0,108, 0,3-0,68 чт зеса расплана, 1014911

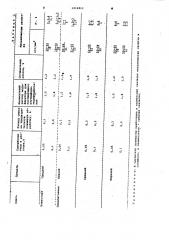

Таблица1 Ю ЮЮЬ ° ВИЛЮЮ

Состав модифицирующей смеси, вес.Ф Смесь

Ю Ю Ю

Ферросйликомивв еталл

Жерезокремний магниевый сплав

ЮВВ ЬЮ °

Известная

45

Предлагаемая

:,Нижний предел

Остальное

Средний предел

15

Верхний предел

° °

Пример. Технология получейия высокопрочного чугуна включает предварительную ковшевую обработку расплава известной и предлагаемой смесями при нижнем, верхнем.н среднем содержании ингредиентов, а также последующее внутриформенное сфероидизирующее модифицнрование магнием в виде .желеэокремниймагниевой .лигатуры с

5-10% магния.

В табл. 3 приведены составы известной и предлагаемой модифидирующей смесей в табл. 2 -« свойства отли, % вок °

Мю

Ферросилико- Силикокальбарий ций.iOi4eil Ф|л с

4 3 |СЧ с) о|

MI

I МЧ

il)3 с

ЧС) лf

f3fn

I I i

Ю)Ю

«о с

СЧ f о!

il

fe и

gfl о и

3 иЪ I

ЧЪ!

I )л

C0tlO

933

Ю!

Ul1

I )еэ

ОЪ) Ъ

|с)! aft 3

lit ! ю л)м иЪ) иЪ!

Ю)

1 В"Ъ л) 0

101

° 6 1 е)

3 Ifff

СЧ)||Ъ

М) Ю)

М)!

3 3 0 ам иЪ) С Ъ)

M3!

I Iл о)п

Lf3 3 х м и

9 рв м х

34

Е ()Il

Ch с л EO с

3!

I

I

I МЪ

1 с

|43

° ff3 (3 II 5 II

II k II

33e):

Ф м

Я Ф

А Ф

Ф й;

Х 9 м ф ф

М

Э

Ф Э

Ц Д, оо

L |

IfI х э, Ц

М Ф х н

5 Ю ц х

Ф Э

fff 3

Х 9 (Ъ. Х (» 9

KR

Н!

CO с л

I

I

1

I еЪ

I Ю

1

1, М I фQ»

Ц9»30 оах к а

9,99О

)4 жНМ с

»

3Ф ю о о ф

CL ю с

Ю л с о

|сЪ с

Щ с

М с

РЪ с

I

)) ф с

)3I 9

gR3

Ой 5

I

1

I

1

1

3

1 иЪ

I o

1 с

I o

I !

-3

f33 о

||Ъ

Ю с

Ю л с

9 Я

Ф н х

М 9

Ц 33 иу

|: . н

m o ч с о л с о I

I

I !

I 3ff

t

f ц

„v

3fI х и

)33

C а

) eC

I Ц

1 и

° °

1

1

1;

I,: ff;

)! 9

|н ! v

1 9

I д ! m ж

1 и е! а! ffI

Ю! v

Ю! м и e I Е е(Ф

3 Д

1

I

/ l

3 И

l. . 1

3

I I

3 I! IffI 3

1 1

I I

I . !.1 1 3

1 I

1 1

1 1

1 !

1 1

1 1

1 l

0I е . 1 (!3 о 1 и !

I 3t . 3

I I

МЪ) ч л) 1

f fOf(л) % rI

4О). |ц) о! а

1 IoO(00)м1 1

1 (1 ( !

I (1

СЪ

I ( (1

1 ч

1 (I

lf3 о

l!.1

4 иЪ л о с с о !о

1

gg

1ж х

| и ф

Ilj й!.Ц

| 3:) 1 43, П

1

I

1

I

I !

I

I !

1

I

I

I !

I

1 !

I ! !

1

I

I !

1

I !

I

1 1

I

I

1

1

1 I

1

1

)

I !

I

1

I ,I

1 !

I

1

1

I

I

1 !

I

I

I

I.

1

3

I ..

l

I

I

I

I

1

I

3

I

l

I

1

I, 1

I

I !

1

1

f

I !

I

1

1

1

1

1

I

I

I !

I

1

I

t !

1

1 (|

1

1

1

|

1014911

° . Составитель И.Чепнкова

Редактор С.Юско Техред М. Контура Корректор А. Повх

Заказ 3135/22 Тираж 568 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r.Óìãoðîä, ул.Проектная, 4

Сравнительные испытания известной. и предлагаемой модифицируюцей смеси проводят с помоцью комплексной пробы,, изготавливаемой методом формовки в струю песчано-глинистую форму. Сферо" мдизируккяий модификатор вводят в ре-. акционную камеру, расположенную между стояном и полостью формы. Расход модификатора составляет 1-2% от ме.таллоемкости формы. Конструкция фор" мы позволяет снизить структуру и 10 свойства металла, модифицированного

i начале, середине и конце эаполнения формы, а также оценить свойства талла в различных сечениях отливки.

Плавку металла осуществляют в индук- 15 ционной печк. Применяют исходный чугУн, содеРжащий, 8g С 3,48, Si 2,08

Мп 0,58 при двух уровнях серы 0,05 и 0,10%. Температуру заливки изменяют от 1260 до 1420 Ñ. 20

Исходный расплав перед заливкой в форму подвергают предварительной ковшевой обработке известной и предлагаемой модифицируахцей смесям с рас.ходом, равным 0,34%; 0,58 от веса расплава при содержании серы в нем

О,Ь5 и 0,1% соответственно, Применение предлагаемой модифицирукщей смеси обеспечивает повьааение свойств отливок и значительную стабиЗпюзацию технологического процесса мо>дифицмрования при неизбежных на .практйке ко*ебаниях температуры обработ-, ки и содержания серы в расплаве. Для низкого содержания серы в мсходном расплаве предпочтительно применение модифицируницей смеси при верхнем содержании ингредиентов s смеси. При повьазенном содержании серы соответственно — при нижнем содержании ингредиентов. Оптимальный состав содержит ингредиенты при среднем содержании (таб . 1). Расход смеси зависит от . содержания серы в исходном расцлаве и находится в пределах 0,2-0,68 от веса расплава. В структуре чугуна, обработанного предлагаемой модифицирукщей смесью, графит имеет форму близкую к ыаровидной, тогда как при,менение смеси известного состава не обеспечивает стабильного получения шаровидного графита после сфероидизирукщей обработки расплава в линейной форме. Применение предлагаемой смеси для предварительной коввевой обработки чугуна позволяет также в 1,2-1,5 раза сократить расход магния на внутриформенное модифицирование.

Экономический эффект составляет ,1,86 руб./т металла.