Способ нагрева агломерационной шихты и устройство для его осуществления

Иллюстрации

Показать всеРеферат

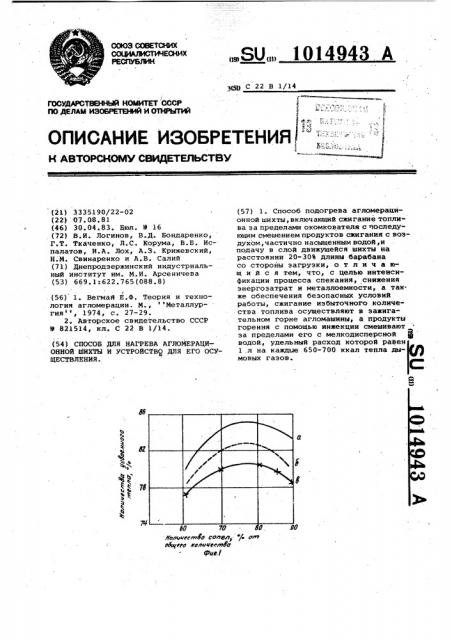

1. Способ подогрева агломерационной шихты, включающий сжигание топлива за пределами окомкователя с последующим смешением продуктов сжигания с воздухом , частично насыщенным водой ,и подачу в слой движущейся шихты на расстоянии 20-30% длины барабана со сторойы загрузки, отличающийся тем, что, с целью интенсификации процесса спекания, снижения энергозатрат и металлоемкости, а также обеспечения безопасных условий работы, сжигание избыточного количества топлива осуществляют в зажигательном горне агломашины, а продукты горения с помощью инжекции смешивают за пределами его с мелкодисперсной V водой, удельный расход которой равен 1 л на каждые 650-700 ккал тепла да мовых газов. 4i CD 4i 00 6070 80. /fo/rttfeefnfo cone/1 - /, am /to/nfvef/rrfa 90 pug.t

СОЮЗ СОВЕТСКИХ

ООИЦ

РЕСПУБЛИК (19) (И) 3(50 С 22 В 1/14

М

ОПИСАНИЕ ИЗОБРЕТЕНИЯ I

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Ъ с б2

@ь"

àà Тв

/Ялч ест8о conen - / ow магм ноличсетВа а@а /

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПЪЙ (21.) 3335190/22-02 (22) 07.08.81 (46) 30.04.83. Бюл. 9 16 (72) В.И. Логинов, В.Д. Бондаренко, Г.Т. Ткаченко, Л.С. Корума, В.Б. Испалатов, И.A. Лох, A.3. Крижевский, Н.М. Свинаренко и A.Â. Салий (71) Днепродзержинский индустриальный институт им. М.И. Арсеничева (53) 669.1:622.765(088.8) Г (56) 1. Вегмай Е.Ф. Теория и технология агломерации. М., Металлургия, 1974, с. 27-29.

2. Авторское свидетельство СССР

9 821514, кл С 22 В 1/14. (54) СПОСОБ ДЛЯ НАГРЕВА АГЛОМЕРАЦИОННОЙ ШИХТЫ И УСТРОЙСТВЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57} 1. Способ подогрева агломерационной шнхты,включающий сжигание топлива за пределами окомкователя с последу" ющим смешением продуктов сжигания с воздухом, частично насыщенным водой,и подачу в слой движущейся шихты на расстоянии 20-ЗОВ длины барабана со стороны загрузки, о т л и ч а ющ и и с я тем, что, с целью интенсификации процесса спекания, снижения энергозатрат и металлоемкости, а также обеспечения безопасных условий работы, сжигание избыточного количества топлива осуществляют в зажигательном горне агломашины, а продукты горенчя с помощью инжекции смешивают за пределами его с мелкодисперсной g водой, удельный расход которой равен

1 .л на каждые 650-700 ккал тепла дымовых газов.

1014943

2. Устройство для осуществления способа по и. 1, содержащее агломерационную машину с зажигательным горном барабан-окомкователь и устройство для сжигания топлива, выполненно

I е в виде цилиндрического дымоприемника с жалюэийными заслонками, примыкающего верхним основанием к воздушному инжектору., соединенному с коллектором парогаэовоэдушной смеси, установленным в барабане-окомкователе посредством трубопровода, о т —, л и ч а ю щ е е с я тем, что устройство для сжигания топлива нижним oc" нованием, выполненным водоохлаждаемым, примыкает к своду или любой стенке зажигательного горна агломера. ционной машины.

Изобретение относится к окускованию железорудного материала, а более конкретно к производству железорудного агломерата на конвейерных машинах. 5

Известны способы подогрева агломерационной шихты горячим возвратом, обожженной известью, а также перегретым паром и нагретым воздухом Pl).

Недостатками способов являются ухудшение санитарных условий в агло, мерационных цехах и низкая эффективность подогрева. Причем подогрев шихты перегретым паром и нагретым воздухом влечет за собой удорожание себестоимости агломерата.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ подогрева шихты„ в котором подогрев шихты и воды, поступающей для ее 20 увлажнения, производится путем сжигания топлива эа пределами барабанаокомкователя с последующим смешением продуктов сжигания с воздухом, частичным насыщением водой и пода- 25 чей в слой движущейся шихты на расстоянии 20-30% длины барабана со сто роны загрузки.

Устройство для осуществления способа включает агломерационную машину 30 с зажигательным горном, барабан окомкователь и устройство для сжигания топлива, выполненное в виде цилиндрического дымоприемника с жалюзийными заслонками, примыкающего верхним основанием к воздушному инжектору, соединенному с коллектором паровоздушной смеси, установленным в барабане окомкователе посредством трубопровода L23.

Однако нагретый воздух или же частично насыщенный парами воды облада—

3. Устройство по и. 2, о т л и— ч а ю щ е е с я тем, что смеситель инжектора снабжен расположенным у его устья кольцевым водопроводом с симметрично расположенными на нем водяными форсунками, соединенным с водоохлаждаемыми элементами основания дымоприемника, причем форсунки установлены под углом 35-40 к оси инжектора.

4. Устройство по пп. 2 и 3, о т л и ч а ю щ е е с я. тем, что площадь сечения сопел коллектора парогазовоздушной смеси со стороны загрузки, составляющих 70-80% их суммарного количества, в 1,5-2,0 раза больше сечения остальных.

2 ет низким теплосодержанием и для нагрева шихты до температуры выше температуры.равновесного состояния системы водяной пар — воды требуется до

10000-12000 м /ч воздуха с температурой 400 С. Подача такого количества теплоносителя в барабан-окомкователь наряду с нарушением динамики процесса грануляции шихты требует дополнительного строительства мощных вытяжек. Кроме того, нагретый воздух довольно трудно проникает в поры материала, особенно мелкодисперсного, поэтому такой способ нагрева материала характеризуется низким; коэффициентом усвоения тепла.

Кроме того, использование данного способа нагрева шихты в практике аглопроизводства связано со строительством теплового агрегата, требующего индивидуальный подвод и сжигание топлива, контроля со стороны обслуживающего персонала, вместе с тем увеличивается металлоемкость, не обеспечиваются безопасные услдвия эксплуатации.

Цель изобретения †.интенсификация процесса спекания, снижение энергетических затрат металлоемкости, повышение безопасных условий работы для обслуживающего персонала.

Указанная цель достигается согласно способу, включающему сжигание топлива за пределами окомкователя с последующим смешением продуктов сжигания с воздухом>частично насыщенным водой, и подачу в слой движущейся шихты на расстоянии 20-30% длины барабана со стороны загрузки, необходимое избыточное количество сжигают в зажигательном горне агломашины, а продукты горения с помощью инжекции

1014943 смешивают за пределами его с мелкодисперсной водой, удельный расход которой равен 1 л на кажцые 650700 ккал тепла дымовых газов.

В устройстве для осуществления способа подогрева шихты, содержащем агломерационную машину с зажигательным горном, барабан-окомкователь и устройство для сжигания топлива, выполненное в виде цилиндрического дымоприемника с жалюзийными заслонками, примыкающего верхним основанием к воздушному инжектору, соединенному с коллектором парогазовоздушной смеси, установленным в барабане-окомкователе посредством трубопровода, 15 устройство для сжигания топлива нижним основанием,,выполненным водоохлаждаемым, примыкает к своду или любой стенке зажигательного горна агломерационной машины. 20

Кроме тогб, смеситель инжектора снабжен расположенным у era устья кольцевым водопроводом с симметрично расположенными на нем водяными форсунками, соединенным с водоохлаждаемыми элементами основания дымоприемника, причем форсунки установлены под углом 35-40 к оси инжек тора.

Площадь сечения сопел коллектора нарогазовоэдушной смеси со стороны загрузки, составляющих 70-80Ъ их суммарного количества, в 1,5-2,0 раза больше сечения остальных.

Такой способ сжигания необходимого избыточного количества топлива в зажигательном горне агломашины полностью предопределяет безопасные условия эксплуатации установки, не требует строительства индивидуальной камеры сгорания с топливосжигающим устройством и контроля со стороны обслуживающего персонала аглоцеха. Инжектирование 650-700 ккал дымовых газов на каждый литр воды с последующим смешением позволит полу- 45 чать до 2000 кг пародымовоздушной смеси в час с температурой 180-200 С

I при этом расход теплоносителя будет достигать предельного максимального значении соответствующего 4000 м /ч.

Подача такой смеси, обладающей довольно высоким теплосодержанием 650700 ккал/м, в слой шихты позволит

Э повысить коэффициент усвоения тепла ввиду более глубокого проникновения паров теплоносителя в мельчайшие поры комкующегося материала и большей их контактной поверхности. Кроме того, инжектирование смеси в барабан-окомкователь на расстояние, не превышающее ЗОВ его длины, позволяет произ- 60 водить нагрев шихты без особых заметных нарушений динамических закономерностей процесса грануляции, а выполнение сопел с- различной площадью сечения — максимально увеличить 65 тепловую .нагрузку в период увлажнения, где гранулы шихты еще не сформированы и площадь их контакта с теплоносителем велика.

На фиг. 1 представлен график зависимости влияния количества сопел и их площади сечения на количество усвоенного шихтой тепла(а) площадь сечения сопел со стороны загрузки в

1,5-2,0 раза больше1 б) то же, в

2,5-3,0 раза больше; в) площадь сечения всех сопел равная) на фиг. 2 аэродинамическая характеристика

:устройства(r) угол установки форсунок 35-40 д) то же, 25-30 ; е) то же, 45-50 ); на фиг. 3 — зависимость разрежения в смесителе инжектора и расхода сжатого воздуха от угла установки Форсунок; на фиг. 4 = устройство для подогрева шихты, общий вид; на фиг. 5 — разрез A-A на фиг. 4; на фиг. 6 — разрез Б-Б на фиг. 4.

При грануляции шихты в барабанных окомкователях на участке, составляющем до ЗОЪ длины окомкователя со стороны загрузки, шихта находится в стадии смешения и зарождения центров окомкования, процесс грануляции собственно начинается после прохождения указанного пути. По мере удаления от загрузочного конца барабана объемная масса материала уменьшается, Именно на участке смешения необходимо распределить смесь таким образом, чтобы теплоусвоение было как можно максимальным. Максимум усвоения тепла наблюдается в случае, когда площадь сечения сопел, примерно составляющая 70-80Ъ их общего количества, в 1,5-2,0 раза больше площади сечения остальных (фиг. 1).

Объясняется это высокой площадью контактирующей поверхности шихты и теплоносителя и соблюдением строгого соответствия количества теплоносителя площади обрабатываемой поверхнос,ти шихты.

Угол установки форсунок примерно соответствует углу раскрытия конфузора инжектора, что способствует уменьшению местного сопротивления на входе в смеситель инжектора. Согласно результатов стендовых испытаний (Фиг. 2 и 3) при угле установки форсунок, соответствующем 35-40, разрежение в смесителе составляет 220230 мм вод.ст. При изменении угла установки, ниже или выше указанных . пределов, разрежение в смесителе снижается. Снижение разрежения вызывает увеличение расхода сжатого воздуха с

600 до 650 м /ч, т.е. при соблюдении указанных пределов угла установки сопел устройство работает более экономично, следовательно и процесс наг-: рева в целом будет характеризоваться более высокими технико-экономическими показателями.

1014943

Устройство для подогрева шихты содержит водоохлаждаемый цилиндрический дымоприемник 1 с жалюзийными заслонками 2 и водоохлаждаемыми элементами 3. Нижним водоохлаждаемым основанием дымоприемник 1 примыкает к 5 одной из стенок зажигательного горна 4, а верхним — к воздушному инжектору 5, включающему сопло б сжатого воздуха. Воздушный инжектор 5 соединен с коллектором 7 парогазовоздуш- 10 ной смеси посредством трубопровода 8.

Коллектор 7 установлен в барабанеокомкователе 9 и содержит сопла 10, направленные в слой шихты 11. У устья смесителя инжектора 5 установлен 15 кольцевой водопровод 12 с водяными форсунками 13, соединенный с водоохлаждаемыми элементами 3 дымоприемника 1 посредством трубопровода 14 °

Устройство работает следукщим образом.

В зажигательном горне 4 сжигается необходимое избыточное количество топлива. Продукты сгорания с температурой 1100-1200 С отсасываются инжектором 5 в цилиндрический дымоприемник 1, куда поступает часть воздуха через жалюзийные заслонки для полного дожигания продуктов сгорания топлива. Затем смесь инжектируется в смеситель инжектора 5 и .насыщается мелкодисперсной водой посредством водяных форсунок 13 из расчета 1 л воды на 650-700 ккал дымовых газов, что соответствует превращению до 2000 кг воды в пар за 1 ч.35

Подготовленная таким способом смесь с температурой 180-200 С и теплосодержанием 65$-700 ккал/м подается э по трубопроводу 8 в коллектор 7 парогазовоэдушной смеси и через сопла

10 в Члой шихты 11.

Пример. монтируют установку, состоящую из устройства, проиэводярего пародымовоздушную смесь, и лабораторного барабана-окомкователя, 45 внутри которого установлен коллектор с соплами. Коллектор соединен с устройством посредством трубопровода.

Лабораторный окомкователь имеет диаметр 300 мм, длину 760 мм, скорость вращения 22 об/мин.

В камере сжигания, моделирующей в натуре зажигательный. горн типовой агломерационной машины К-3-75, сжигают природный газ, калаорийностью

8000 ккал/м, изменяя при этом его 55 расход от 150 до 250 мз/ч. Продукты сжигания с температурой 1100-1200 С отсасывают инжектором в дымоприемник, где они полностью дожигаются.

Затем смесь инжектируют в смеситель инжектора и насыщают мелкоднсперсной водой, поступающей через форсунки, причем удельный расход воды поддерживают в пределах 1 л на 650-700 ккал дымовых газов. Подготовленную таким способом смесь, имеющую температуру

180-200 С, подают по трубопроводу в коллектор и через сопла в слой шихты, предварительно загруженную в барабанный окомкователь. Угол наклона сопел к горизонтали изменяют от 40, до 55, а пародымовоздушную смесь о подают на расстояние, соответствующее 5, 10, 20, 30 и 40% длины барабана со стороны загрузки. Время окомкования и нагрева во всех опытах составляет 2 мин. После окомкования производят контрольные замеры температуры шихты и ее газопроницаемости.

Подготовительную таким способом шихту подвергают спеканию на экспериментальной установке. Установлено, что концентрация пародымовоздушной ,смеси на расстоянии менее 10% длины барабана со стороны загрузки приводит к получению гранул шихты с низкими прочностью и температурой, вследствие малого времени контакта теплоносителя с шихтой. В результате этого процесс спекания характеризуется низкими технико-экономическими показателями. Снижение показателей процесса спекания наблюдается и в опытах, где подачу смеси осуществляют на расстояние, превышающее

30% длины барабана. Объясняетсл это уменьшением полезной площади окомко-. вателя и нарушением динамики роста гранул и их упрочнения.

Нормы расхода воды обосновываются способностью устройства превращать до

2000.кг.воды в пар с температурой

180-200 С.за 1 ч, что вполне доста. точно для нагрева шихты до 60-70 С.

Оптимальным углом установки сопел следует считать угол 45-50 к горизонтали, при этом наблюдается максимальная степень теплоусвоения.

В таблице приведены сравнительные данные предлагаемого.и известного способов подогрева шихты.

1014943

I М х д х вн1 хю вхою!."

1II Э Х О! gdP охиое

М;!Хю!»

МЪ «О л!

Ф CO

1 Х ими

Д:» О! дноо

c:o4xZ

ЕО4IO» нхюнн

1 х х е 1c. o ct цю ао

". Х ХО!

СЧ !«Ъ 6Ъ и Ch CÎ с с с

» л

Оъ In !ч

CI ОЪ Ф с с .. с л л л.!

«Ъ

ОЪ Ch с

» л

О1 . О1

Ф CO с л с Ъ

Ф Ф с с л л

В Ю Ф

CO Ф Ф с с с о о о

Я с

О 9Ч

Ф ОЪ с

С0 О

Л «О 1Ч

0а Оъ О\ с, «« . с о о о о а сч

ОЪ ОЪ Ch с с о о о

ИЭДЯ оюнн ш

Ф СО с с о о

Оъ1иЫ юхох

Гчх39

1 Ф е ю а ю! ъ Х 4 IO о а

Ф CO Ф! IC ц ю ох х

I о о

in л . C«1

I х ° онах юмэд

4DOOD

Ъ «О«Х V 4 о

I «1

C)

Ю

Ю а0

ОЪ

«У л

C)

Ю

Ю

CO

С0 л Ц

Д ОХ4 и XOIC

ЭХ И Э»»

1»х ай Х

СЧ

C»I

Ю с ь

1 Ю о

1 с

1 . Ю

1 ь

Ю

«О«

Ю

Ф («Ъ ь

СЧ

Ю

C)

1«!

1 IC.1Х1о

I . 4 O, O 4.

oeezv о Ие

3юо>о

1Онйай

1

1

1 Ю

Ю о о

4«Ъ

10 Ъ ой 3 иоюн обью g и33 ц

Ф Э аю а й Я 1. Ю и юанях о хцО!цх и дохао — Эн

e IC !" .Е Ы Ю О а

ЕИ1:1О ХИО4 цюонохйах

,» а н - 4 v IO r.

1 и

1 о ю 1 И а . с

Ф 3

БРЮНО!

X a!Co oI I

&!»51.Х д l l Ф1-юЯЪ:Й

НХIФИХООЪХХЮОЭ

ИО ОНЮХН ХХОЫН юю xo!сo3 4eoe

cct4o-о х ца, I e юоэо!Онооаююо охн хцииайм ахх

I 3

I. -О4Н

НЮ4ОХ

V 4 O Cr. X

Ф ф И

evgo8o хною!

О !С О! Ю аохцэх

Ж 1О Р! Ц а х, о, Ю а Э с

Е IOOV а< о!б х уюохео ей@Rv.

Е» н 4 Ц

I о ! ц

eexxeI o ах, хоэ О!н

Оъ х ц и О! Б ca ° v юеооо.вой

0«м L 4 з а м х

I

I

1

1 1 10 МЪ

l «! 1 «Ф

1 Ф an !». СЧ Я

10 !» !» Г !

1

1

1 Ch

1 I

«

I л

l

I оЪ

I Ф

1 с

1

О» В ОЪ Ф

Ф Ф Гс 1 1

1

I

1 о о о о а

РЪ LA л сЧ с Ъ ««Ъ

CI

Ю

О1

I

1 Н и

1 Ф

I Р\Х

1 э Я

1 М Х с

° л СЧ л «у

«Ф Ф «й««ф «ф (Ч РЪ Л Ch 1»

Ф CO 1

О1 «1«Ф«Ъ !«! Ch

ОО С0 Ф 1 о о о а

all ° » СЧ С«Ъ !«Ъ

1014943 о в

1 «Ф с )

С«) <"3 М lA «(« Ф Ф 3«ЧР «ф«

1 I ж ен (; ж ю вхоэц

0) Q 4 IC! 4 & ожиоэ мцжон

1 Ю СЧ

1 (»

Ill Ф О . (»

lA «

1 . (» 1

1

1

Ф CO 1

Ф CO I с аю (И (1

1 о а

Ф I».

«"! 3 о а« I и.эмЯ оюнн

Ch с о

1 I и (e (б 1 О ежа«э и с 1 Ижж4Ю

ЭВж иоэ е1нB I жхж о в

Ф Г»

I 1 ж д ! Э !O-й(3Ц нж(еuжоэжжюое иФОнюжн.хжОын ююцжакияmцаое ццжи о маца(((1

10060K E4009I сто о4нхкvuа,4юаж(c о ю

М о ц о ю ю н <((т е!

1 1 ж цахвц онана

4иоо3, жи4

»04 1 Р«

Н Е 4 О Х

uc:оцжНЦ

e4 01Э ,еж,и х жни c(x

oem оохцея

1 Ц ож4 вийе

ЦД Эg& (жаии

il 1 1

1 I Э а,ж ogpu

И CI !O Ц

5Рооож на,ахи

1 П3 «

ООВ4К

uea,ooИ

М4ЭЕЦЕ

meZeu

o((ен вехжанй.и аж жов - ° ! х ц и (((и ж ц

ЭЭОООЭОО а< м и ц х а«х !(!

04 З иоэн оцуп х а ое.ж

И40 Ь

Э р,1

e I ц,! о ж 1 л во хцдц можа, жжете

ev4m

We 0(N 0«H

1 I

Я 1 втоц це ао

>Z4m

П(с ж и м и

Î-1 ВН хюоц

ХЦ04

Ож4 а«м

4ИЭа ж

vxv

I М NA м(00c( (" .и ц х

Э04Ю» нхюнн

1

1 гч н

О\ О\ с с м л

1 Ф б

I Ch ф с . с о о (с Ch Ф

CO CO 4d Ф с с с с о о о о о («ч о

Ф. I» CO CO

Ф 1 (»

1

МЪ 1

° («

1014943

Предлагаемый способ подогрева шихты и устройство для его осуществления позволяет улучшить качество подготовки шихты, Ь результате чего удельная производительность аглоустановки увеличивается на 7Ъ, а расход твердого топлива в шихте снижается с

47 до 41-42 кг/т агломерата; увеличивается коэффициент использования тепла с 68 до 80-81%, что позволяет снизить расход теплоносителя с 0,06 до 0,,022 мз/кг аглошихты.

Использование предлагаемого устройства в промышленности не требует строительства отдельного агрегата, что связано с дополнительным расходом металлоконструкций и контроля со стороны обслуживакщего персонала аглоцеха, что предопределяет безопас- ные условия их работы.

Угол усгланодки форсуноК (Риг. 3

1 у 400

g М0

Ъ

И

Ъ ъ

Ъ ф !00

6 ь

6Я

5И < ю

Ь %л

М ф

Ъ

Ъ, %b

1014943 фиаб

Составитель Л. Шашенков

Техред М.Тепер КорректорМ. Шароши

Редактор С. Юско

Заказ 3139/24 Тираж 627 Подписное

ВНИИПИ Росударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4