Устройство для увлажнения,смешения и окомкования сыпучих материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ УВЛАЖНЕНИЯ, СМЕШЕНИЯ И ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ , содержащее барабан с приво дом вращения, ротор, размещенный в полости барабана, и вертикальный лист, контактирующий с ротором, о тличающеес я тем, что, с целью интенсификации процессов увлажнения, смешения и окомкования, ротор выполнен в виде веретенообразных стержней с углом при вершине конической.части 30-90° и шириной цилиндрической части , равной 0,27-1,00 диаметра стержня. (Л С 1 со 4 О5

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(511 С 22 В 1/24

1

М)

М

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Ilo делАм изОБРетений и ОтнРытий (21) 3306344/22-02 (22) 24. 06. 81 (46) 30. 04. 83. Бюл. Р 16 (72) Л.С. Болихова, С.И.. Фоменко, Н.Н. Беловодов, Б.М. Граховский, Б.Д. Педяш, Г.К. Олейник, E.Â. Невмержицкий, В. В. Капорулин, Н. С. Антипов и В.Г. Власов (71) Донецкий филиал Всесоюзного научно-исследовательского и проектного института по очистке технологи. ческих газов, сточных вод и использованию вторичных энергоресурсов предприятий черной металлургии (53) 669.1:622.781(088.8) (56) 1. Авторское свидетельство СССР

Р 382298, кл. С 22 В 1/24, 1973.

2. Авторское свидетельство СССР

Р 505722, кл. С 22 В 1/24, 1980.

„„SU„„1014946 А (54)(57) УСТРОЙСТВО ДЛЯ УВЛАЖНЕНИЯ, СМЕШЕНИЯ И OKOMKOBAHHH СЫПУЧИХ МАТЕРИАЛОВ, содержащее барабан с приво дом вращения, ротор, размещенный в полости барабана, и вертикальный лист, контактирующий с ротором, о тл и ч а ю щ е е с я тем, что, с целью интенсификации процессов увлажнения, смешения и окомкования, ротор выполнен в виде веретенообразных стержней с углом при вершине конической. части

30-90 и шириной цилиндрической части, равной 0,27-1,00 диаметра стержня.

1014946

Изобретение относится к подготовке тонкодисперсных железосодержащих материалов к металлургическому переделу и может быть использовано на предприятиях черной металлургии.

Известно устройство для смешивания и окомкования мелкозернистых материалов, состоящее из двух коакси ально установленных цилиндрических барабанов с торцовыми крышками, приводом,. лопастными шнековыми направ- 10 ляющими, сита в разгрузочном конце барабана, трубы с насадками для по.дачи жидкости и жестко укрепленных к торцовым крышкам параллельных стерж ней (1,). 15

Недостаток устройства — плохое ка- честно окомкования вследствие плохого распределения влаги в массе шихты, Наиболее близким к предлагаемому по технической сущности и достигае- мому результату является устр8йстно для увлажнения, смешения и окомконания сыпучих материалов, содержащее барабан с приводом вращения, ротор, размещенный в полости барабана и свободно плавающий в шихте, вертикальный лист, контактирующий с ротором (2).

Однако устройство обладает низким качеством окомкования иэ-за слабого перемешивания шихты в объеме барабана

Ротор затягивается массой увлажненного материала, теряет подвижность, движется вместе с налипшим материалом и не оказывает воздействия на смешивание и увлажнение сыпучего материала. 35

Цель изобретения — интенсификация процесса увлажнения, смешения, оком.кования. ,Поставленная цель достигается тем, что в устройстве, содержащем барабан 40 с приводом вращения, ротор, размещенный в полости барабана, и вертикальный лист, контактирующий с ротором, ротор выполнен н виде веретенообразных стержней с углом при вершине ко- 45 нической части 30-90 и шириной цилиндрической части, равной 0,271,00 диаметра стержня.

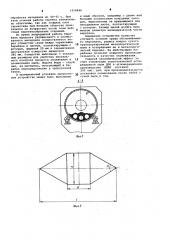

На фиг. 1 изображена схема размещения ротора в барабане; на фиг. 2 разрез А-A на фиг. 1; на фиг. 3-5 веретенообразный стержень.

Угол o(при вершине конуса равен

30-90 . Ширина цилиндрической части стержня0 равна 0,27-1,00 диаметра стержня. Стержень выполнен иэ матери-55 ала повышенной прочности.

Подготовка шихты осуществляется следующим образом.

В барабан 1 помещают ротор 2, представляющий собой набор веретено- 60 образных стержней. Через загрузочную течку 3 подают обрабатываемый сыпучий материал, через форсунки 4 — увлажняющий агент, и частности техническую воду. Количество неретенообразных стержней й, находящихся в ба рабане, определяют из условия обработки 2-10 кг шихты в секунду на каждый квадратный метр поверхности ротора. В этом интервале обрабатываемый материал не перекрупняется и не измельчается до состояния, приближающегося к исходному, при,времени пребывания его в барабане 1,5-3 мин.

Барабан с помощью привода приводят во вращение. Окомкованный материал через центральное отверстие в листе 5 выводят из барабана и выгружают через разгрузочную течку 6. Налипакщий на поверхность барабана материал удаляют скребком 7.

Ротор выполнен в ниде веретенообразных стержней из условия большей подвижности их по сравнению с ротором иэ одной или нескольких труб длиной, приближающейся к длине образующей барабана. Выполнение стержней веретенообразными с указанными выше признаками позволяет избежать скопление их в какой-либо части барабана из-за некоторого уклона барабана в ту или другую сторону или в результате воздействия материала, движущегося от загрузки к выгрузке, и содействовать их вращению таким образом, чтобы ось веретенообразного стержня, проходящая через вершины конических частей, и обраэукщая барабана были параллельны, т.е. чтобы практически вся поверхность веретенообразных стержней участвовала в процессе. обработки сыпучего материала. Удельная поверхность веретена превосходит удельную поверхность трубы (м1/мЭ) того же диаметра в 1,5-3,0 раза, что оказывается на повышении качества окомкования при одинаковой степени заполнения барабана ротором. Подвижные веретенообразные стержни самоочищаются при взаимном контакте даже при наличии переувлажненного материала.

Диаметр веретенообразного стержня при этом должен составлять 70-200 мм.

Угол о при вершине конической части выбран в пределах 30-90 . Наиболее приемлемы углы 50-70 . При углах менее ЗОО стержень получается удлинен ным. Силы, заставлякщие стержень за нимать положение, при котором потенциальная энергия его была бы минималь ной, незначительны. Подвижность вере|тен резко снижается, они накапливаются у выгруэочного отверстия барабана, процесс обработки материала нарушается. При угле с более 90 у веретен нет преимущественной оси вращения, ротор не интенсифицирует процесс обработки сыпучего материала.

Ширина цилиндрической части веретена выбрана в пределах 0,27-1,00 наибольшего диаметра из условия устойчивости оси вращения веретена парал1014946 лельно образующей барабана. Вертикальная проекция центра масс веретена должна проходить через образукщую цилиндрической части веретена, когда веретено лежит на образуяцей конической части. Наименьшее значение интервала соответствует углу сС, равному

30а, наибольшее — углу 90О. При больших значениях ширины цилиндрической части веретена накапливаются у выгрузочного отверстия. При меньших эначе- >0 ниях ширины цилиндрической части веретен вращение их вокруг оси, параллельной образукицей барабана, неустойчиво, появляется вероятность хаотического вращения веретен, снижанщего 15 эффективную поверхность окомкования.

Устойчивое вращение веретенообразного стержня, при котором ось стержня, проходящая через вершины конусов параллельна образующей барабана, может быть лишь в случае, когда вертикальная проекция центра масс веретенообразного стержня проходит через образующую цилиндрической части веретена-, если веретено расположить на горизонтальной плоскости конической частью. Образукщийся момент сил относительно точки сопряжения образующих цилиндрической и конической частей стержня вынуждает стержень располагаться горизонтально.

Неустойчивое вращение веретенообразного Стержня может быть в случае когда вертикальная проекция центра масс веретенообразного стержня проходит через образующую конуса, если веретено расположить на горизонтальной плоскости конической частью. В этом случае отсутствует вынуждающая сила, заставляющая стержень принять горизонтальное положение (фиг. 3). 40

Существует минимальный угол при вершине конической части, при котором веретенообразный стержень перестает быть подвижным, его длина приближается к длине трубной и стержневой45 насадки, когда случайно развернутый стержень может разместиться по диаметру барабана или по хорде окружности барабана, размером близким к

его диаметру.

Так, при использовании веретенообразного стержня с углом конической части при вершине 25% длина стержня при диаметре цилиндрической его части 100 мм равна 500 мм. Такая насадка малоподвижна, склонна к образо-55 ванию костров и может накапливать ся у выгрузочного устройства, затрудняя его работу. При организации выгрузки через щелевые отверстия такой * стержень может заклинить их. Эти не- 60 гативные явления и наблюдались в барабане при работе с ротором из стержней диаметром в цилиндрической части,,70 мм и углом при вершине конической части около 30 . Ширина цилиндричес-. 65 кой части стержня 310 мм, общая длина стержня 310 мм Количество стержней 6 шт, крайними величинами угла при вершине конической части выбраны

90 и 30

С другой стороны,. при контактироч ванин стержней наибольшая вероятность их совместного вращения, соприкасаясь цилиндрическими частями, соответствует наибольшей ширине цилиндрической части стержня. Для того, чтобы стержни не только вращались по образукщей барабана, и но и равномерно распределялись вдоль образу ацей, ширина их цилиндрических частей должна быть чуть больше минимально необходимой для устойчивого вращения.

Исходя иэ фиг. 4, наименьшая ширина цилиндрической части AB стержня равна произведению Ь " - на диаметр е ц стержня ОВ, т.е. равна 0,27-1 диаметра цилиндрической части стержня.

Были изготовлены три вида ротора с оптимальными размерами элементов:

1) с диаметром (cf).цилиндрической части 70 мм, длиной (f,) веретена

160 мм, шириной (а) цилиндрической части 50 мм. Количество (q) испытанных веретен 10 шт;

2) Д = 70 мм) Г= 167 мм1 а=40 мм;

n= 10 шт у.

3) Д = 100 ммр В = 230 мм) a=70 мм;

И= 5 шт.

Пример. На барабанном грануляторе диаметром 500 мм и длиной

600 мм со стальными веретенами: 1/Ц= — 70 мм, P = 160 мм, а = 50, n = 10;

2/с3 = 100 мм, = 230 мм, а = 70 мм, = 5; и заглушенными=с торцов трубами длиной 450 мм, в количестве 3 шт., диаметром 90 мм, весом 7,5 кг каждая обрабатывают аспирационную пыль бун@ерных эстакад и литейных дворов доменной печи. Необходимую влагу вводят струей в барабан. Размер основной массы частиц пыли около 20-50 мкм. Емкость барабана по шихте 30 кг. Время пребывания материала в барабане 1,52 мин.

При оптимальной влажности окомкования, равной 12,5%, наблюдают зарас тание труб, они увеличиваются увлажненной массой шихты до уровня скребка, выхода калиброванных гранул не наблюдается.

При окомковании шихты в барабане с веретенообразными стержнями вся шихта, выводимая иэ барабана равномерно увлажнена и окомкована. Размер гранул 2-4 мм.

Использование ротора иэ элементов с оптимальными размерами позволяет получить увлажненный и сгранулированный продукт при скорости вращения барабана 20 об/мин в периодическом режиме работы за 1-1,2 мин. Повышение скорости вращения барабана до 2530 об/мин позволяет снизить время

1014946 обработки материала до 40-45 с. При этом условия работы скребка значительно облегчены, так как толщина слоя гарниссажа при больших оборотах практически не возрастает после зоны действия веретенообразных стержней.

Во время непрерывной работы барабана выгрузка увлажненного и окомкованного материала осуществляется через отверстие-зазор между гарнисажем барабана H листом, контактирующим с 10 ротором, шириной 20 мм и зарешеченное центральное отверстие диаметром

380 мм. Отверстие, выполнено с указанным размером для удобства визуального контроля процесса увлажнения и 15 окомкования пыли. Подача воды — струй ная, на материал, поступакщий в барабан непосредственно у загрузочной течки.

В промышленнйй условиях выгруэочное устройство может быть выполнено и иным образом, например с двумя или большим количеством кольцевых зазоров, выполненных на вращающемся или неподвижном листе, контактирующем с ротором. Размер щелей должен быть меньше диаметра цилиндрической части веретена.

Внедрение устройства позволит улучшить условия труда обслуживающего персонала, решить вопрос сухого транспортирования металлургической пыли и возвращения ее в металлургический передел. На действующих барабанах позволит повысить производительность и качество окомкевания.

Годовой экономический эффект за счет утилизации подготовленной аспирационной пыли ДП6 в агломерационном производстве НЛМЗ составит

200 тыс. руб. при производительности установки окомкования около 36000 т сухой пыли в год.

- А

1014946

Фиг. Ч

Фиг. 5

Тираж 627 Подписное

ВНИИПИ Государственного комитета СССР о делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3139/24

Филиал IIIID Патент, г. Ужгород, ул. Проектная, 4

Составитель A. Сидоренко

Редактор С. QcKo Техред M.òeïeð КорректоР М. Шароши