Электропечь для окисления кусковых отходов твердых сплавов

Иллюстрации

Показать всеРеферат

ЭЛЕКТРОПЕЧЬ ДЛЯ ОКИСЛЕНИЯ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ по авт. св. № 821887, отличающаяся тем, что, с целью повышения степени извлечения вольфрама и интенсификации процесса, она снабжена газоходом, выполненным в виде продолжения центральной части барабана со стороны подачи окислительной среды и отделенным от ц(нтралькой части барабана стенкой, причем центральная часть барабана и часть газохода концентрично размещены внутри внешнего барабана. // 7

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(5И

ОПИСАНИЕ ИЗОБРЕ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ !ОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 821887 (21) 3406592/22-02 . (22) 1! .03.82 (46) 30.04.83. Бюл. № !6 (72) Л. В. Левин, И. М. Косогор, В. А. Мадаев, М. А. Воевода, В. М. Мурашов, Б. М. Тараканов, Ю. Н. Смирнов и К. М. Ермилова (71) Всесоюзный научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов (53) 669.621.783.2.3 (088.8) (56) 1. Авторское свидетельство СССР № 821887, кл. F 27 В 7/00, 1979.

„„SU„„1015213 А (54) (57) ЭЛЕКТРОПЕЧЬ ДЛЯ ОКИСЛЕНИЯ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ

СПЛАВОВ по авт. св. № 821887, отличаюи!аяся тем, что, с цельк1 повышения степени извлечения вольфрама и интенсификации процесса, она снабжена газоходом, выполненным в виде продолжения центральной части барабана со стороны подачи окислительной среды и отделенным от цс".нтральиой части барабана стенкой, причем центральная часть барабана и часть газохода концентрично размещены внутри внешнего барабана.

10152!3

1

Изобретение относится к цветной металлургии, а именно к оборудованию для переработки отходов твердых сплавов.

По основному авт. св. № 821887 известна электропечь для окисления кусковых отходов твердых сплавов, включающая загрузочную и разгрузочную камеры, корпус, вращающийся барабан, у которого центральная часть перфорированная и выполнена с большим диаметром, с боковыми стенками и под углом к оси вращения, с гребками, расположенными на внутренней его поверхности в несколько рядов, с паровым эжектором с конфузором, выполненным на одной из боковых стенок, и с трубой с соплом, расположенной внутри периферийной части барабанаЛЭ.

В такой электропечи достаточно эффективно протекают, начальная стадия окисления кусковых отходов и их разрушение, однако времени пребывания в реакционной зоне мелких разрушений частичек отходов для полного окисления недостаточно. Мелкие разрушенные частицы не успевают окислиться и, проваливаясь через отверстия перфорированной части барабана, выводятся из процесса на разгрузку недоокисленными.

Все это ведет к снижению степени окисления отходов и интенсификации процесса, а следовательно, к понижению степени извлечения вольфрама из отходов.

Цель изобретения — повышение степени извлечения вольфрама и интенсификации процесса.

Поставленная цель достигается тем, что электропечь для окисления кусковых отходов твердых сплавов дополнительно снабжена газоходом, выполненным в виде продолжения центральной части барабана со стороны подачи окислительной среды и отделенным от центральной части барабана стенкой, причем центральная часть барабана и часть газохода концентрично размещены внутри внешнего барабана.

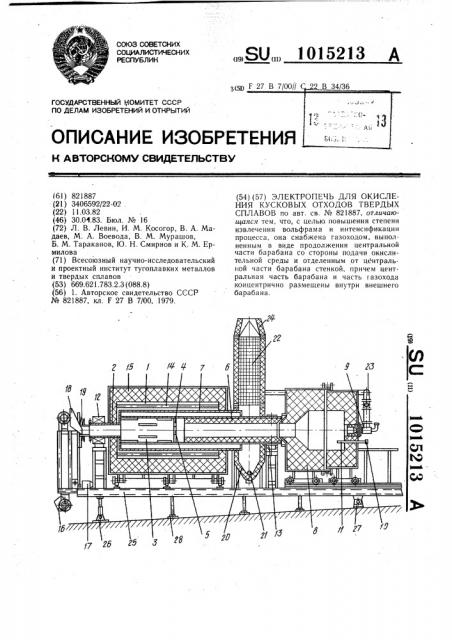

На чертеже показана предлагаемая электропечь, общий вид, разрез.

Электропечь содержит камеру 1 нагрева, вращающийся барабан 2. Центральная перфорированная часть 3 барабана 2 имеет разделительную стенку 4, в центре которой выполнено отверстие 5 для пропуска газов со стороны подачи окислительной среды, и снабжена газоходом 6, который имеет такой же диаметр, как и центральная часть 3 барабана, и является ее продолжением. Центральная часть 3 барабана 2 и часть газохода 6 концентрично размещены внутри внешнего барабана 7, который жестко установлен на барабане 2 вращения. Другая часть газохода 6 расположена вне барабана 7 и примыкает к топочной камере 8 с той стороны, которая выполнена в виде конфузора. В топочной камере установлены горелка 9 для сжигания природного газа, труба 10 с соплом

11. Барабан 2 своими нерабочими концами

Зо

35 опирается на подшипник 12 и ролики 13.

Электронагреватели 14 установлены в пазах футеровки 15. Узел загрузки имеет подъемник 16 с приводом 17, приемный желоб IS с сильфоновым уплотнением 19. Узел выгрузки состоит из камеры 20 выгрузки со шнеком 21. Для нагрева воздуха предусмотрен воздухонагреватель 22 с трубой 23 подачи подогретого воздуха в топочную камеру 8, а для удаления продуктов сгорания газовой фазы — отводная труба 24. Все узлы монтируются на раме 25, которая устанавливается наклонно домкратом 26 и поддерживается в таком положении посредством шарнирных 27 и промежуточных 28 опор.

Вращение барабана осуществляется приводом (не показан).

Переработку отходов производят следующим образом.

Исходное сырье — твердосплавные кусковые отходы загружают подъемником 16 в приемный желоб 18. Отходы по желобу через полую цапфу барабана 2 перемещаются в его перфорированную часть 3. В поточную камеру 8 для сжигания природного газа из воздухонагревателя 22 поступает подогретый воздух.

Для приготовления окислительной газовой фазы разбавляют продукты сгорания подсосами воздуха. Температуру снижают до температуры, необходимой для эффективного окисления кусковых отходов (850900 С), путем подачи регулируемого подсоса воздуха через разъемы топочной камеры. В трубу 10 с соплом 11 подается водяной пар. Полученная таким образом окислительная газовая среда поступает из топочной камеры через конфузор и газоход в реакционную зону вращающегося перфорированного барабана 2 и далее в межтрубное пространство. В перфорированной части барабана 2 происходит процесс начальной стадии окисления и разрушения кусков. Разрушенные, но не полностью окисленные мелкие частицы отходов, просыпаются через отверстия перфорированной части барабана 2 на внутреннюю поверхность внешнего барабана 7, где осуществляется дальнейшее окисление мелких частиц. Полностью окисленные порошкообразные окислы из барабана 7 поступают в камеру 20 выгрузки, откуда шнеком 21 подаются в приемную емкость. Избыточный воздух и продукты сгорания газовой фазы через воздухонагреватель 22 и отводную трубу 24 поступают в систему газоочистки и далее через дымовую трубу удаляются в атмосферу. Порошкообразные окислы из камеры 20 выгрузки и бункеров газоочистки подаются на дальнейшую обработку.

Наличие внешнего барабана, в котором идет продолжение процесса окисления, позволяет интенсифицировать процесс и повысить степень окисления отходов, а следовательно, степень извлечения вольфрама из

1015213

С оста в и тел ь Н. Пет ро в

Редактор А. Лежнина Техред И. Верес Корректор Л. Бокшан

Заказ 3188/37 Тираж 615 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4

3 продуктов окисления. Однако этот барабан экранирует центральную перфорированную часть барабана вращения от электронагревателей. Для того, чтобы иметь в барабане вращения и во внешнем барабане необходимую температуру реакции, предусмотрен газоход для подачи горячей окислительной газовой среды. Стенка 4 задерживает куски твердого сплава и не позволяет им попадать в газоход, но в то же время она свободно пропускает поток окислительной газовой среды. Все это также позволяет интенсифицировать процесс и повысить степень окисления отходов, а следовательно, степень извлечения вольфрама из продуктов окисления.

Установлено, что при выщелачивании продуктов окисления, полученных в печи-прототипе, степень перехода вольфрама в раствор составляет 80-85 /о, а при выщелачивании продуктов окисления, полученных в предлагаемой печи — 96-98о/о, что позволяет увеличить степень извлечения вольфрама из раствора при дальнейшей обработке.

В твердосплавной промышленности окисление кусковых отходов в основном осуществляют на плавильных печах периодическо10 го действия, в которых куски твердого сплава сплавляют с селитрой (базовый объект).

Предлагаемая печь позволяет по сравнению с плавильными печами улучшить санитарные условия труда и. повысить степень извлечения вольфрама на 10-150/0 .