Способ изготовления набивных тиглей индукционных печей

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНЫХ ТИГЛЕЙ ИНДУКЦИОННЫХ ПЕЧЕЙ , включающий установку шаблона внутри индуктора, набивку футеровочной массы между индуктором и шаблоном, сушку и спекание футеровки путем подачи на индуктор напряжения, отличающийся тем, что, с целью сокращения продолжительности сушки и повышения качества тигля, перед набивкой футеровочной массы внутри индуктора по его периметру устанавливают вертикально металлические полосы с зазорами между собой, которые заполняют материалом, имеющим температуру плавления на 20-50° С выше температуры сушки. § (Л ел N5 1чО -vj 22/, /

СОЮЗ CQBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК з(Я1 F 27 D 1/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3337994/22-02 (22) 02.09.81 (46) 30.04.83. Бюл. № 16

{72) В. И. Горда, А. В. Рудик и М. С. Шкляр (71) Всесоюзный научно-исследовательский и проектный институт вторичных цветных металлов (53) 621.365.52 (088.8) (56) 1. Авторское свидетельство СССР № 403753, кл. С 21 С 5/52, 1970.

2. Авторское свидетельство № 578548, кл. F 27 D i/16, 1972.

ÄÄSUÄÄ 1015227 А (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНЫХ ТИГЛЕЙ ИНДУКЦИОННЫХ ПЕ-ЧЕЙ, включающий установку шаблона внутри индуктора, набивку футеровочной массы между индуктором и шаблоном, сушку и спекание футеровки путем подачи на индуктор напряжения, отличающийся тем, что, с целью сокращения продолжительности сушки и повышения качества тигля, перед набивкой футеровочной массы внутри индуктора по его пери метру уста н а вливают вертикально металлические полосы с зазорами между собой, которые заполняют материалом, имеющим температуру плавления на 20-50 С выше температуры сушки.

1015227

Изобретение относится к металлургии, в частности к способам изготовления набивных тиглей индукционных плавильных печей:

Известен способ изготовления набивных тиглей индукционных печей, заключающийся в том, что в процессе набивки тигель вращают вместе с индуктором и относительно его оси, а просушку и спекание ведут одновременно оплавлением внутренней поверхности тигля. В металлический цилиндр, вращающийся относительно своей оси, устанавливают индуктор. После набивки подины внутрь индуктора на подину опускают кольцо-шаблон, укрепленный на винтовой ларе, в который набивают формовочную массу.

Вслед за этим кольцо-шаблон поднимается по винту, а отформованная часть тигля просушивается с одновременным оплавлением газовой горелкой при вращении индуктора.

Затем кольцо-шаблон раздвигается по диа, метру и вновь поднимается на высоту укладываемого слоя, а предыдущий слой просушивается и оплавляется (11.

Однако при одновременном спекании и сушке футеровки поры на внутренней поверхности тигля оплавляются еще до полного удаления влаги, что способствует скапливанию последней у стенок индуктора, откуда удаление ее затруднительно, из-за чего увеличивается продолжительность сушки тигля в целом.

Спекание тигля слоями по высоте способствует образованию слабых мест в местах стыка слоев, что ухудшает качество тигля.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления набивных тиглей индукционных печей, включающий установку шаблона внутри индук.тора, набивку футеровочной массы между индуктором и шаблоном, сушку и спекание футеровки путем подачи на индуктор напряжения (2) .

Однако известный способ требует продолжительного времени сушки футеровки и не обеспечивает высокого качества тигля из-за плохого удаления влаги с его внешней поверхности, прилегающей к стенкам индуктора.

Цель изобретения — сокращение продолжительности сушки и повышение качества тигля.

Поставленная цель достигается тем, что согласно способу изготовления набивных тиглей индукционных печей, включающему установку шаблона внутри индуктора, набивку футеровочной массы между индуктором и шаблоном, сушку и спекание футеровки путем подачи на индуктор напряжения, перед набивкой футеровочной массы внутри индуктора по его периметру устанавливают вертикально металлические полосы с зазорами между собой, которые заполняют ма5

35 териалом, имеющим температуру плавления на 20-50 С выше температуры сушки.

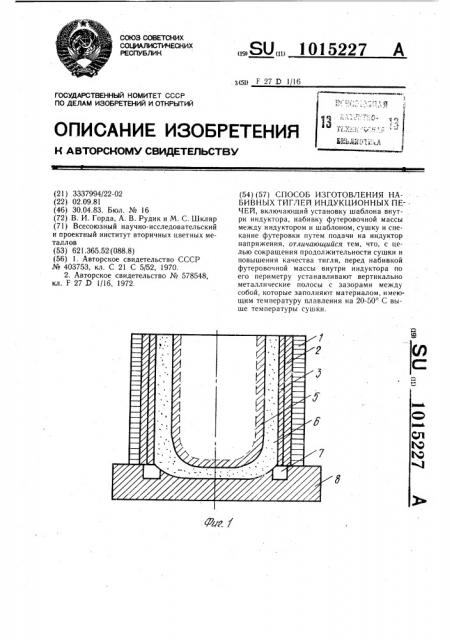

На фиг. 1 изображен тигель с индуктором, вертикальный разрез; на фиг. 2 — то же, вид в плане.

Способ осуществляют следующим образом.

По периметру внутренних стенок индуктора 1, защищенных электро- и теплоизоляционными материалами 2, устанавливают металлические вертикальные полости 3 с вертикальными зазорами на боковой поверхности, выполненными вставками 4 из легкоплавкого металла, наприМер из свинца. Затем внутрь индуктора 1 помещают шаблон 5 и производят набивку футеровки 6 между шаблоном 5 и металлическими полосами 3.

После окончательного формирования тигля шаблон 5 удаляют, на индуктор 1 подают напряжение и индуктированные токи разогревают металлические полосы 3. Температуру поддерживают в пределах 150-200 С до полного удаления влаги из футеровки, при этом ее регулируют переключением ступеней напряжения питающего трансформатора, а степень удаления влаги контролируют путем измерения электроизоляционных свойств футеровки. После полного удаления влаги в тигель загружают шихту, индуктор включают на полное напряжение, температуру металлических полос 3 повышают до величины, равной температуре плавления металлических вставок 4. Последние оплавляются, про исходит расеоединение полос на отдельные секции, они перестают брать на себя нагрузку, и шихта, расплавляясь, спекает футеровку. Металл вставок 4, расплавляясь, стекает в карманы 7, выполненные соосно разрезам в подовом камне 8. Тигель готов к эксплуатации.

Пример I. В подготовленный к набивке индуктор печи ИАТ-6 в качестве вертикальных полос помещают стакан с разрезами, изготовленный из стали Ст 40 толщиной

2 мм. Разрезы заполняют свинцом. Производят набивку тигля согласно сущестьующей инструкции. После набивки и удаления шаблона включают индуктор на нижнюю ступень напряжения 210 В. Оболочку при этом нагревают до 130 С. Указанную температуру поддерживают 72 ч, после чего полностью высушенный тигель загружают шихтой. Индуктор включают на третью ступень напряжения 948 В. Торированные вставки расплавляются через 5 мин, шихта берет на себя полную нагрузку и расплавляется. Тигель с расплавленным металлом выдерживают

24 ч на девятой ступени трансформатора, после чего металл сливают и печь выводят на рабочий режим. Таким образом, сушка тигля длилась 4 сут, вместо предусмотренных инструкцией 16.

Предлагаемый способ по сравнению с известными позволяет сократить срок сушки тигля приблизительно в 4 раза, благодаря установке металлических полос с зазорами по образующей, заполненными легкоплавким металлом, что дает возможность осуществить нагрев футеровки в период ее сушки со стороны индуктора и таким образом обеспечить наиболее благоприятные условия

4 удаления из нее влаги, так как градиент температуры будет направлен в сторону открытой поверхности футеровки; а также улучшить качество тигля за счет равномерного удаления влаги из всей массы футеровки в связи с ликвидацией зон скапливания влаги, например, у стенок индуктора.

Редактор А. Лежнина

Заказ 3190 38

Составитель М. Вилкова

Техред И. Верес Корректор М. Коста

Тираж 615 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4l5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4