Способ изготовления деталей

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ с плоским фланцем и односторонним отростком, включающий осадку заготовки с выдавливанием отростка в полость I ВСЕСОЮЗНАЯ |3 плтгнтн. „ I ТЕХЙК:Ж Ш I SJiHOTESiA и последующей калибровкой фланца, отличающийся тем, что, с целью увеличения точности получаемых деталей и снижения трудоемкости их изготовления, осадку производят при различной величине коэффициента контактного трения по торцам заготовки , увеличивая коэффициент контактного трения на торце заготовки со стороны отростка по отношению к коэффициенту трения на противоположном торце, исходя из выражения /.2 ( 1,2-1,25) (), где )2.- коэффициент контактного трения на торце заготовки со стороны отростка; 1 - коэффициент контактного трения на торце заготовки без отростка; В - поперечный размер фланца; Ь поперечный размер отростка. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН з(51) В 21 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3302577/25-27 (22) 17.06.81 (46) 07.05.83. Бюл. № 17 (72) А. Г. Овчинников, В. Г. Кондратенко и В. Н. Гречищев (71) Московское ордена Ленина, ордена Октябрьской Революции и ордена Трудового

Красного Знамени высшее техническое училище им. Н. Э. Баумана (53) 621.73 (088.8) (56) 1. Кордюков В. П. и др. Свободная ковка на молотах. М., «Машиностроение», 1974, с. 154 — 155 (прототип). ю (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ с плоским фланцем и односторонним отростком, включающий осадку заготовки с выдавливанием отростка в полость

SU» 1016012 А и последующей калибровкой фланца, отличающийся тем, что, с целью увеличения точности получаемых деталей и снижения трудоемкости их изготовления, осадку производят при различной величине коэффициента контактного трения по торцам заготовки, увеличивая коэффициент контактного трения на торце заготовки со стороны отростка по отношению к коэффициенту трения на противоположном торце, исходя из выражения — â — ь), где р — коэффициент контактйого трения на торце заготовки со стороны отростка; — коэффициент контактного трения на торце заготовки без отростка; — поперечный размер фланца;

Ъ вЂ” поперечный размер отростка.

1

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении деталей типа втулок с фланцем, дисков и пластин с отростками, ребристых панелей и т. п.

Известен способ изготовления деталей с плоским фланцем и односторонным отростком, включающий осадку заготовки с выдавливанием отростка в полость и последующей калибровкой с фланца (1).

Недостатком этого способа является низкая точность и большая трудоемкость, связанная с устранением дополнительной ковкой несимметричной бочкообразности (конусности) боковой поверхности и дополнительной операцией осадки для устранения появляющихся наплывов на плоскости полотна.

При осадке с выдавливанием отростка в одностороннюю полость имеющая место неравномерность деформации, связанная с геометрией инструмента, приводит к образованию несимметричной бочки на боковой поверхности, плоское полотно принимает форму усеченного конуса.

Целью изобретения является увеличение точности получаемых деталей и снижение трудоемкости их изготовления.

Поставленная цель достигается тем, что согласно способу изготовления деталей с плоским фланцем и односторонним отростком, включающему осадку заготовок с выдавливанием отростка в полость и последующей калибровкой фланца, осадку производят при различной величине коэффициента контактного трения по торцам заготовки, увеличивая коэффициент контактного трения на торце заготовки со стороны отростка по отношению к коэффициенту трения на противоположном торце, исходя из выражения

Р (12 1,25) (p> в-ь) где р — коэффициент контактйого трения на торце заготовки со стороны отростка;

p< — коэффициент контактного трения на- -горце заготовки без отростка;

†поперечн размер фланца;

Ъ вЂ” поперечный размер отростков.

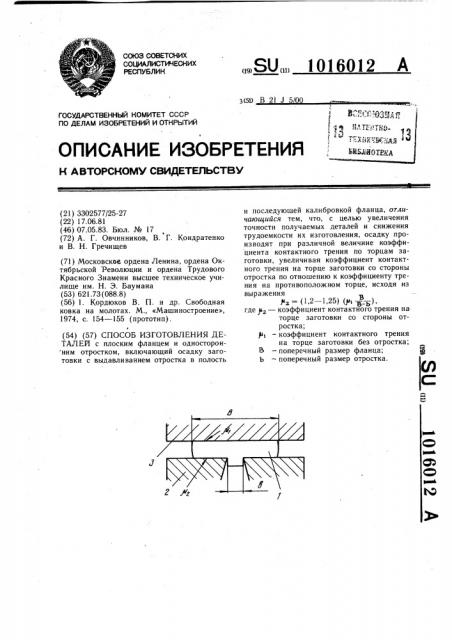

На чертеже изображено устройство для изготовления деталей.

Способ заключается в затруднении течения металла на контактной поверхности заготовки 1 и осаживающего инструмента

2 с полостью и вблизи ее, тем самым выравнивая скорость его течения со скоростью течения на контактной поверхности заготовки 1 и осаживающего инструмента 3 без полости и вблизи ее, степень торможения зависит от соотношения площадей контакт016012

50 ных поверхностей и определяется на предложенной зависимости.

Способ осуществляется следующим образом.

Исходя из размеров детали, рассчитывают размеры заготовки и получают ее. Затем подготавливают рабочие поверхности осаживающих плит. Исходя из соотношения размеров различных контактных поверхностей, находят степень торможения, определяемую разницей коэффициентов контактного трения и с учетом имеющегося опыта, соответствующим образом обрабатывают рабочие поверхности осаживающих плит.

Потом устанавливают заготовку и проводят осадку, после чего по необходимости проводят незначительную доводку боковой поверхности и калибровку плоскости полотна. Во многих случаях эти операции отпадают.

17ример. Изготавливается осадкой с выдавливанием отростка в полость из алюминия АД1 пустотелая втулка с плоским фланцем. Размеры: диаметр фланцевой части детали 80 мм, наружный диаметр торцовой части 46 мм, внутренний диаметр 38 мм (толщина стенки торцовой части 4 мм), высота фланцевой части б мм, общая высота детали 15 мм. За весь ход осадки процесс проходит в той стадии, когда высота детали равна высоте исходной заготовки. Поэтому, исходя из условия постоянства объема, заготовка имеет следующие размеры: высота 15 мм, наружный диаметр 63 мм, внутренний диаметр 38,5 мм. Инструмент для осадки представляет собой оправку диаметром 38 мм, по которой центрируется заготовка и формируется внутренний диаметр втулки, нижнюю плиту с кольцевой полостью и верхнюю осаживающую плиту (а также детали для соосного установления оправки и выталкивания поковки) изготавливают из штамповой стали для холодного деформирования. Осадка проводится в холодном состоянии. Заготовка устанавливается на нижней плите с фиксацией по оправке и затем проводится осадка с торможением течения металла на нижней плите. Для этого соответствующим образом подготавливают рабочие поверхности плит. Верхняя плита обрабатывается до чистоты поверхности девятого — десятого класса, что соответствует коэффициенту трения р 0,15. Согласно предложенному способу чистота обработки нижней плиты с полостью должна быть ниже, среднее значение коэффициента трения составляет )и =0,25 — 0,3. Этому соответствует обработка поверхности по третьему — четвертому классу чистоты.

Использование предлагаемого изобретения позволяет увеличить точность получаемых деталей и снизить трудоемкость их изготовления.

ВНИИПИ Заказ 3275/9 Тираж 686 Подписное

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4