Способ получения изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ в штампах, заключающийся в наг реве заготовки, выцавливании ее через матрицу в охлажааюшую срецу и послецу юшем извлечении . иэцелия вз матрицы, отличают нйся гем, что, с повышения качества изцелия и упрсяцення штамповой оснастки, заготовку прецваритепьно закрепляют на пуансоне, а после вылавливания лоцвергают правке путем многократного ввецения через матрицу в охлажцаюшую среоу, при этом извлечение ее осуществляют посрецством пуансона. Ш Од 1C i4

,SU„„016024

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3m â 21 х 13ю2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3376994/2527 (22) 05.01.82 (46) 07.05.83. Бюл. М 17 (72) И. K. Данильчик (71) Физикс -технический институт

АН Белорусской CCP . (53) 621.73.043(088.8) (56) 1. Патент США М 3538793,. кл. 72-312, 1979.

2. Патент США % 3242712, кл. 72-З56, 1977 (прототип). (54) (57) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ в штампах, эаключаюшийся в наг реве заготовки, выцавливании ее через матрицу в охлаждающую среду и послецу ющем извлечении, иэделия из маг,.ицы, о т л и ч а ю ш и и с я тем, что, с целью повышения качества изделия и упрощения штамповой оснастки, заготовку предварительно закрепляют на пуансоне, а после вьщавливания подвергают правкепутем многократного ввецения через матрицу в охлажцаюшую срецу, при этом иэ» влечение ее осушесгвляюг посрецсгвом пуансона.

101602

40

50

Изобретение огносигся к обрабогке металлов давлением и может быгь использовано для получения горячим вьщавливанием точных изделий со сложным профилем, например мастер-пуансонов, предназначенных для вьщавливания матриц.

Известен способ получения изделий на основе выдавливания заготовок через магрицу с последующим извлечением ее из матрицы в направлении, обратном направлению выдавливания.

Одной из особенностей указанного способа является формирование в конгейнере на заготовке зажимной части, за которую заготовка извлекается иэ матрицы $1 $

Однако этот способ не предусмагривает термическую обработку изделия в одном цикле с выдавливанием.

Наиболее близким к предлагаемому по технической сущности являегся способ, 20 заключающийся в выдавливании нагретых заготовок через магрипу, их охлаждении

: и последующем выталкивании из матрицы толкагелем (2) .

Однако при охлаждении выдавленного 25 иэделия в статическом состоянии оно получает деформации, значительно осложняющи. . последуюгдее выталкивание заго. тс ки из магрипы, ч.".".: BpHBQ9,Kr к сни)кению точности изделий " усиле "ию из - " маг 30 .риц. Особенно это проявляется при горя чем выдавливании изделий типа масгерпуансонов со сложным профилем, пред назначенных для получения матриц и

Йресс-форм.

Указанный способ неприемлем для

35 получения изделий значи тельной дли ны так как их практически невозможно йь толкнуть.

Боль изобретения - повышение каче ства изделий и упрощение шгамповой оснастки. "

Указанная цель достигается тем, что согласно способу получения изделий в штампах, заключающемуся в нагреве заготовки, вьщавливании ее через матрицу в охлаждакмпую cpegy и последую« шее извлечение иэделия иэ матрицы, заготовку предварительно закрепляюг на

: пуансоне, а после выдавливания подвер»тают правке путем многократного введе- нии через магрипу в охлаждающую среду, при этом извлечение ее осуществляют посредством пуансона.

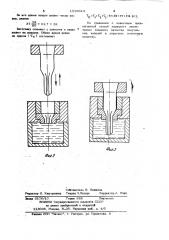

На фиг. 1 -- 3 показаны последовательно опер пии предлагаемого способа.

Способ осушесгалиегса следующим

Фб мюом, 2

Заготовку 1 устанавливают в пуансон 2. Ее нагрев производят до или после установки, загем заготовку выдавливают через матрицу 3 в охлаждающую среду сосуда 4, при этом полученное деформированием изделие час гично охлаждаегся и происходит искривление свобод- 4 ной его части, находящейся вне магрицвь

Ходом вверх пуансон 2 извлекаег иэделие из матрицы, при этом происходиг его правка в матрице 3. После полного выведения изделия из матрицы 3 оно искривляегся под воздействием остаточных напряжений (особенно для асимметричных профилей), поэтому последующее опускание пуансона приводит к набеганию иэделич на одну из поверхностей заходной часги матрицы и выравниваюг его. Пройдя через магрицу, изделие вновь охлаждаегся.

Эгог технологический прием является сочетанием одновременной правки изделия с охлаждением. Большинсгво металлов при охлаждении or температур горячего деформирования претерпевают фазовые и структурные превращения.

Во время перестройки крисгаллической решетки резко возрастают пласгичес кие свойства материала (явление сверхпласгичности), поэтому облегчаются условия деформирования, в тл. и правки иэделий.

Предлагаемый способ основан на этом эффекте. Кроме гого, циклическое ведение процесса охлаждения и правки само по себе способсгвуег релаксации напряжений за счет внутренней тепловой энергии в изделии в момент пребывания его вне матрицы и охлаждающей жидкости, что облегчаег правку и достижение требуемой прямолинейностии.

Чередование циклов охлаждения и прав,ки позволяет получить высокие гочносгь и механические свойства изделий.. Число

Иналов и длигельносгь охлаждения в каждам пикле определяют в зависимости or физических свойств деформируемого.металла известными методами гейловых расчетов, Э

Пример . Получение мастер-пуан- сона для прошивки матриц, предназначенных для вьщавливания заготовок - реек

Г-образного профиля.

Материал иэделия - бысгрорежушая сталь P6N5;

Удельный вес y = 8,1 г/смз;

Площадь поперечного сечениями, =306 мм;

Периметр поперечного сечения Р =

:= 76,1 мм;

3 10160

Длина цеформированной рабочей части пуансона l„= 100 мм;

Харакгерис гика пресса: рабочий ход — 200 мм; число ходов - 371/мин, усилие - 315 гс.

Нагрев заготовки перец пеформиров . нием цо 1050 С, выдавливание через о матрицу и фиксирование в охлажцаюшей среде (машинном масле). )O

Охлажцение в масле go 600 С. Время . охлажцения опрецеляем по формуле

6 C 5C, d. % ьс м где С; - вес иэпелия, кг;

Х о I = 8,1 3,06 10=2485

= 0,248 кг;

F - плошадь поверхносги, м ;

РL= 7 61 10=76 1 (см2) =

= 0,00761 м ;

- температура внешней среды (масла) р

tâ =150 Ct

2$

1 „„,<- температура металла начальная;

= 1150 С (температура нагрева перец цеформацией 1050 С плюс цополнигельный нагрев за счет тепла цеформации на 100 С);

t - температура металла конечная;

Зй

С - срецняя геплоемкосгь бысгрорежушей сгали при заданной температуре;

С - средняя теплоемкосгь бысгрорежушей стали при заданной темпера гуре;

С 0,135 ккал/К, o(. - коэффипиенг геплоперецачи масла;

ct. = 300 ккал/матч грап. ю

24 4

Охлаждение изцелия цо 400 С пугемциклического ввецения и вывецения иэ« целия через магрицу в масло. При этом происходит окончательная правка и закалка мастер-пуансона. Опрецеляюг время охлажцения иэцения в этом режиме.

Ч„- средняя скорость охлажцения в масле в интервале 500400оС

Ч - срецняя скорость охлажцения на. воэцухе в интервале 500400 С;

Для определения времени охлаждения (Т3) в переменной среце состав ляюг уравнение

Ч с„+ Ч ь (500-400) С> где Ч - csopocrb охлажцения в масле в интервале 500-400оС;

ЧВ - скорость охлажцения s воздухе в интервале 500-400 С;

- время охлажцения в масле;

- время охлажпения в воздухе;

Для рассматриваемых условий

1 r< ! ь 9

М "6 2

З q,× 1= ОО С

200ос ! 3

Чм+ чб

Среднюю скорость охлажцения опрецеляюг, разделив ингервал охлажде ния (100 С) на время охлажцения в этом интервале цля конкретной среды.

Для масла это время сосгавляег ,1 0,248 О 117

0,00761 300 хе го оо 0029

10.,6 с

Р 248 0 136

1 Q,QQ761 Зрр х е 150-1150

150-600

0,135

74 95 зоо . Е 2,222=

0,0337 0,3058 =0,0103 ч =

37 с.

Извлечение изцелия иэ матрицы. При агом происхоциг его правка в режиме

НТМО, затем охлажпение на воздухе цо 50боС. t2 = 74,96 Ь

0,117 20-600

45 20-800

0,1949 0,0828=0,0161 ч =*

= 58 с

Для воздуха

\.

0,248

0,00761

0,117

35 х6 = 0,025 (ч) = 91,5 с

Соответственно

Ч вЂ” = 943 (/с)

10,6

Vs = — - 1 09 (/с)

91,5

200 200

3 9 ° 4М+1,09 10 52 — 19 (с).

Время охлажцения в переменной сре цв составляет

5 1016024 а

За его время ползун делаег число xo-. = t+Т. +Т =Я+58+19=11+ (с). цов, равное

E 1 2 3

37 60 11,7 = 12.

19. По сравнению с известным предлагаемый способ позволяет значиЗаг оговку снимаюг с пуансона и охла- тельно повысить качество полученжцаюг на sosayxe. Общее время цикла ных изделий и упростить штамповую на rlpecce (ь ) сосгавляег оснастку, Составитель H. Бещеков

Рацакгор Н.. Кишгулинец Техред Л.Пекарь Корректор A. Повх

Заказ 327.6/ХО Тираж 686 Подписное

ВНИИПИ Госуцарсгиенного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Пагенг, r., Ужгород, ул. Проектная, 4