Установка для термообработки гранулированных материалов

Иллюстрации

Показать всеРеферат

УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГРАНУЛИРОВАННЫХ МА- . ТЕРИАЛОВ, содержащая рабочую камеру , выцалценную в виде шахты, разделещюй по высоте за11орнс -распредели ; тельными узлами на отсеки с устано& ленными в них Жапюаийными газорас1ф&г делительными решетками, расположенными в стенках отсеков, патрубками для подвода и отвода тешюносяггеля, и источнвг ки низко, и высокотемпературного теин , лоносителн, о т.л и ч а ю щ а я с я тем, что, с целью повышения равном р ности Haipesa, установка снабжена до полнительными распредехгательными рвщетками, выполнейными с уменьшением диаметра отверстий в направлении от патрубков шля шодвода к патрубкам для отвода Феллоноовтеля и устано ленными над запорно ас&ределителЕ: яыми узлами в нижнем сечевяя отсеш ков, а полости под Д Эврпнитёльнымв решетками подключены к источнику давления.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

09) (И) А

ОПИСАНИЕ ИЗОБРЕТЕНИ

К ASTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

; (21) 3347410/22 -02

; (22) 21.10.81 (46) 07.05.83..Бюп. М 17. (72) В. В. Корнараки и В. А. Кален-. дерьян (7l) Одесский технологический инстн: тут пйщевой промыишенностн им. М. В. Ло. моносова и Одесский технологический институт холодильной промЫшленности. (53) .621.762.32 (088.8) (56) 1. Авторское свндетельство СССР 4 851048, кл. Р 27 В 1/00, 1979..

2. Авторское свидетельство CCCP

М 795717. кл. В 22 Р 1/00, 1979. (54) (57) УСТАНОВКА ДЛЯ ТЕРМО. ОБРАБОТКИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ, содержашая рабочую камеру, выполненную в виде шахты, разде» ленной по высоте- запорно-распределн3(д) В 22 Р 1/00 Р 27 1/02 тепьными узлами на отсеки с установленными в них жалюзнйными газораспре. делнтельными решетками, расположенными в стенках отсеков, патрубками для пад вода и отвода теплоносителя, и источни кн низко- и высокотемпературного теп, лоносителя, о т.л и ч а ю щ а я с я тем, что, с целью повышения равномер . ности нагрева, установка снабжена дополнительными распределительными ре шетками, выполненными с уменьшением диаметре отверстий в направленни ох патрубков xgaa сподвода к отрубкам, для отвода теплоносителя .и установ-ленными йад запорно-распределитель ными узламн в ннжнем сечыии отсе- а ков, а полости под решетками подключены к источнику давленияю

1 i0iG086 2

Изобретение относится к порошковой металлургии, к оборудованию для термообработки гранулированных матерна . лов, Известна установка для термообрабоъ, ки гранулированных материалов, содержа щая шахту со средствами для подвода и вывода теплоносителя, выполненными в виде камер в. футеровке шахты с жалюзийными решетками, расположенными друг против друга, причем пары камер соединены между собой каналами, вы : полненными в футеровке (11;

Недостатки этой установки состоят в том, что скорость потока обрабатываемого материала одинакова по высоте шахты, а теплоноситель вводится только в ее нижнюю часть. Это не позволяет регулировать условия термообработки в зависимости от качества (параметров) исходного сырья, что снижает качество получаемого продукта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является установка для термообработкн гранулированных материалов, содержащая рабочую камеру, выполненную в виде шахты, разделенной по высоте запорно-распредс» лительными узлами на отсеки, снабженные жалюзийными газораспредещ тельными решетками, расположенными в стенках отсеков, патрубками для подвода и отвода теплоносителя, и источ» ники низко- и высокотемпературного теплоносителя $2j .

Внутри каждого из отсеков скорость движения материала по всему сечению одинакова, поэтому из-за интенсивной теплоотдачи от газа g материалу газ охлаждается по мере продвижения от одной стенки секции и другой и из-за снижения скорости теплоотдачи при по» нижении температуры уж е не успевает нагреть материал в области, прилегающей к выходной решетки. Таким образом,в поперечном сечении секции возникает неравномерность температур, . достигающая 195 С. Неравномерный прогрев материала, а также неполное извлечение продуктов разложения снижают качество получаемого продукта.

? ель изобретения - повышение рав номерности нагрева материала.

Поставленная цель достигается тем, что установка для термообработки гранулированных материалов, содер.вращая рабочую камеру, выполненную в виде шахты, разделенной по высоте запорна распределительными узлами на отсеки с установленными в них жалюзийными газораспределительными решетками, расположенныяи в стенках отсеков, 5 патрубками для подвода и отвода теплоносителя, и источники низко- и высокотемпературного теплоносителя, снабжена дополнительными распределительными решетками, выполненными с уменьшением диаметра отверстий в направлении от патрубков для подвода к патрубкам для отвода теппоносителя и установленными над запор15 но-распределительными узлами в нижнем сечении отсеков, а полости под дополнительными .решетками подключены к источнику давления.

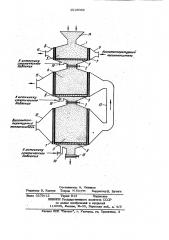

На чертеже схематически изображе20 на установка разрез.

Установка состоит из вертикальной шахты 1, запорно-распределительных узлов 2, разделяюших шахту на три отсека верхний 3, средний 4 и нижний 5, патрубка 6 для подачи низксм температурного теплоносителя от источника (не показан), жалюзийных решь ток 7 и 8, дополнительных распреде»лительных устройств 9, выполненных в виде решеток, диаметр отверстий коЗО торых уменьшается IIo ходу TBGJIoBQcH» теля патрубков 10р .1 1 и 12 для подключения подрешеточной полости к ис точрику статического давления (не показан) для отвода отходящих газов и

35 для подачи высокотемпературного теплоносителя от источника (не показан) соответственно газопровода 13, соединяющего отсеки 5 и 4, загрузочного 14 и разгрузочного 15 устройства.

40 Установка работает следующим об» разом.

1 эанулированный материал, например шихта для получения марганцево-цинкового феррита, через загрузочное устрой45 ство 14 поступает и вертикальную шахту 1 и движется в ней в виде плотного, гравитационного слоя, проходя последь» вательно три отсека, 3, 4 и 5, разделенные запорно-распределительнйми

50 узлами 2. В верхнем отсеке 3 при 300

350 С производится сушка материала низкотемпературным теплоносителем, который подводится по патрубку 6 через жалюзийную решетку 7. Отвод об»

55 разовавшейся смеси водяных паров и низкотемпературного теплоноситеця осуществляется через жалюзийную ре-. шетку З и патрубок ll. Снижение сте пени неравноМерности нагрева материа»

3 .10 ла в Поперечном сечении .шахты дости

1 гается при прохождении материала че«рез дополнщуып ные распределительные устройства 9 выполненные. в виде решеток, эквивалентный дйаметр отверстий в которых уменьшается по ходу газов по определенному закону, и подключении подрешеточной полости через патрубок 10 к источнику статического давления. За . счет тепла высокотемпературного теп лоносителя, подводимого из нижнего от

oem 5, в среднем-отсеке 4 при 620950ОС прсисходит разложение сульфа тов железа, цинка, марганца. При этом разложение сернокислых солей сопровождается интенсивньы выделением серниотьцс газов и убьятью веса гранулята (до 43%). Отвод образовавшейся в.сред нем отсеке смеси реакционного газа и теплоносителя осуществляется через . жалюзийную решетку 8 и патрубок 11. . 9 нижнем отсеке 5 при. 1000-1080 С происходит ферритиэация материала эа счет выдержки в среде высокстемпера

М 068 . 4 Hollo теплоносителя подводимого через жалюзийную решетку 7 по пат рубку 12. Из нижнего отсека 5 в сред ний 4 высокотемпературный теплоноси тель нагнетается по соединительному газопроводу 13. Выгрузку материала производят через разгрузочное устройство 15, расположенное в нижней час- ° ти шахты

10 Таким образом, применение. дополни тельного распределительного устройства в виде решетки, эквивалентный диаметр выпускных отверстий которой умень, шается по ходу газов по определенному

1$ з акоoн у, например экспоненциальному, с возможностью регулированна давления в подрешеточной области путем ее подключения к источнику с апатического дав,ления, позволяет снизить степень нерав20 номерности нагрева материала s поперечном сечении, что приводит к более пол, ному извлечению продуктов терморазло». женин и повышению качества готового материала.

1016066

vnepumppwru жмюсителл

)Г игте м смжлжче ьг

ЯхАежя

А ссеточкику стаитическм

Аг4Гюиае

Дьже,че юемиерамуриь и телиеяоеитель

А ucmurra и атиче

А4леюи

Составитель А. Лютиков

Редактор В. Ковтун Техред М.Костик Корректор В. Буй а

Заказ 3279/12 %|раж 813 Подписное

ВНИИПИ Государственны о комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. У жгород, ул. Проектная, 4