Композиция для футеровки тепловых агрегатов

Иллюстрации

Показать всеРеферат

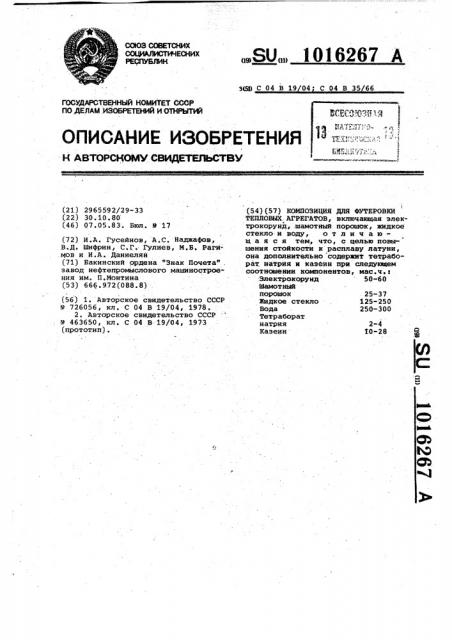

КОМПОЗИЦИЯ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ.АГРЕГАТОВ, включаивдая электрокорунд , шамотный порсшок, жидкое стекло и воду, о т л и ч а ю щ а я с я тем, что, с целью повышения стойкортй к расплаву латуни, она дополнителыго содержит тетраборат . ватрня и казеин пря следующем соотношении кшшонентов, мас.ч. Электрокорунд 50-60 Шамотнь порошок25-37 }Ь{дкое стекло 125-250 вода250-300 Тетраборат натрия2-4 Казеин10-28 (Л с

СОЮЗ СОВЕТСНИХ

Ф

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2965592/29-33 (22) 30.10.80 (46) 07.05.83. Бюл. Ф 17

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ, ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (72) И.А. Гусейнов, A.Ñ. Наджафов, В.Д. Шифрин, | .Ã. Гулиев, М.Б. Раги.Мов и И.А. Даниелян (71) Бакинский ордена "Знак Почета" . эавод нефтепромыслового машиностроения им. П.Монтина (53) 666.972(088.8) (56) 1. Авторское свидетельство СССР

9 726056, кл. С 04 В 19/04, 1978 °

2. Авторское свидетельство СССР

Р 463650, кл. С 04 В 19/04, 1973 (прототип)...SU„„1016267 A

МБР С 04 В 19 04 С 04 В 35 66 (54)(57) КОМПОЗИЦИЯ ДЛЯ ФУТЕРОВКИ

ТЕПЛОВЫХ. АГРЕГАТОВ, включащая электрокорунд, шамотный порошок, жидкое стекло и воду, о т л и ч а ю— щ а я с я тем, что, с целью повы. шения стойкостй к расплаву латуни, она дополнительно содержит тетраборат, натрия и каэеин лри следукпцем соотношении компонентов, мас.ч. .Электрокорунд 50"60

Шамотный порошок 25-37

Жидкое -стекло 125-250

Вода 250-300

Тетраборат натрия 2-4

Каэеин 10-28

1016267

1,5-4,5

50-60

ВНИИПИ Заказ 3310/22 Тираж 622 Подписное

Филиал ППП "Патент", г. Ужгород, ул.Проектная, 4Изобретение относится к композициям для футеровки тепловых агрегатов и может найти применение в литейном производстве.

Известна композиция f1j дпя футеровки тепловых агрегатов, включаю- 5 щая следующие компоненты, вес.В

Шамот 20-40

Глинозем 12-30

Борфтористый калий 2,0-6,0 10

Бура Обезвоженная

Окись кобальта 0,2-0, б

Воль фрамо- 35 вый ангидрид 0,7-г,1

Жидкое стекло Остальное

Наиболее близкой по технической сущности и достигаемому результату 20 к предлагаемой является огнеупорная композиция f 21 включающая следующие компоненты, вес.Ъг

Электрокорунд 55-5&

Жидкое стекло 12-18

Шамотный порошок 17-20

Плавиковый шпат 5,5

Вода Остальное 30

Недостатком известных композиций является пониженная стойкость к расплаву латуни..

Цель изобретения - повышение стой. кости к расплаву латуни. 35

Поставленная цель достигается тем, что композиция для футеровки тепловых агрегатов, включающая электрокорунд, шамотнйй порошок, жидкое стекло и воду, дополнительно содержит тетраборат натрия при следующем соотношении компонентов, мас.ч.:

Электрокорунд

Шамотный порошок 25-37 45

Жидкое стекло 125-250

Вода 250-300

Тетраборат натрия 2-4 50

Казеин 10-28

Композиция приготавливается следующим образом. .В подогретую до 40-50 С воду, залитую в злектромеханическую мешал- 55 ку, вводят необходимое количество жидкого стекла, после чего производят перемешивание в течение 1012 мин ° Далее при постоянном перемешивании мерными ПОрциями ввОдят каэеин. После окончания ввода казеина: 9 раствор перемешивают в течение 1517 мин до образования однородной суспензии, которую вводят в сосуд с сухими компонентами.

Композицию перемешивают в течение

10-12 мин до получения жидкотекучей сметанообразной консистенции. Приготовленный таким образом состав под действием собственного веса заливается в футеровочное пространство индукционной печи, предназначенной для плавки латуни. Конструкция печи предусматривает непосредственный контакт футеровочной массы и расплавленной латуни, в связи с чем футеровка подвергается термическому и корроэионному воздействию .со стороны жидкого металла.

Высушивание футеровки производят с помощью газовой горелки в течение

16-18 ч до полного удаления влаги и образования монолитной массы.

Готовят футеровку из 3 композиций следующего состава, мас.ч.Ъ:

1. Электрокорунд 50

Шамот молотый 25

Бура обезвоженная 2

Жидкое стекло (ПЛОТ НОСТЬ 3

1,27-1,32 г/см)

Казеин

Вода

2. Электрокорунд

Шамот молотый

Бура Обеэвоженная 4

Жидкое стекло (плотность

1,27-1,32 г/см ) 192

Казеин 28

Вода 300

3. Электрокорунд 55

Шамот мОЛОтый 31

Бура обеэвоженная 3 жидкое стекло (" 3

1,27 -1,32 г/см ) 192

После 120 плавок футеровка из сос тавов 2 и 3 не имеет видимого разрушения, а степень разрушения фу- . теровки as состава 1 составляет

6-.8%. Футеровка, изготовленная иэ известного состава после 120 плавок имеет степень разрушения 19-21%.

После 300 плавок степень разрушения для составов 1,2 и 3 составляет соответственно 15-17; 9-12; 10-13%

Критическая степень разрушения (ЗОЪ) достигается для составов 1,2 и 3 соответственно после 540, 670 и 630 плавок. Для футеровки иэ, известного состава критическая степень разрушения (30%3 достигается через 300 термоциклов.