Способ получения металлических покрытий

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕ-: . СКИХ ПОКРЫТИЙ, преимущественно многослойных , в транспортном расплаве с насьшающим порошком, имекпцем по высоте различные температурные зоны с помещением изделия в одной яз них, отличающийся тем, что, с целью ускорения процесса насыщения , в качестве транспортного . расплава используют свинец или эвтектику свинец-висмут, порошок полают в зону с температурой 900-ПООС, а изделие помещают в зону с температурой 500-700с. г Cb 00 (UP ч1

СОЮЗ ООВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

П9) OB

3(50 С 23 С 9 10

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

)(gal > Ф. опислние изовретенМя

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3367086/22-02 (22) 15.12.81 (46) 07.05.83. Бюл. В 17 (72) N.È.×àåíñêèé, A.Â.Êàëèíèí и С.В.Тарасов (71) Краснодарский ордена Трудового

Красного Знамени политехнический институт (53) 621.793(088.8) (56) 1. Авторское свидетельство СССР

9 644869 кл. С 23 С 9/10, 1977 °

2. Авторское свидетельство СССР

В 510532, кл.. С 23- С 9/10, 1976. г (54)(57) СПОСОБ ПОЛУЧЕНИЯ ИЕТИЗЛИЧЕ- -. . СКИХ ПОКРЫТИИ преимущественно много слойных,в транспортном расплаве с насышающим порошком, имеющем по высоте различные температурные зоны с помещением изделия в одной из них, отличающийся тем, что, с целью ускорения процесса на- сыщения, в качестве транслортного расплава используют свинец или звтектику свинец-висмут, порошок подают в зону с температурой 900-1100 С, а изделие помещают в зону с температурой 500-700 С.

1016397 мой детали, места подачи и раствоПосле стабилизации температурного режима, когда в нижней зоне контура создается температура

900-1100 С и в верхней — 500-700 С, в пространство наружного контура (между трубами 4 и 5) подают под давлением аргон, который вытесйяет транспортный расплав (РЬили эвтектику РЪ-В„.) из вспомогательной емкости 2 во внутренний контур (между трубами 5 и 6).Подаваемый под давлением аргон является также и охлаждающей средой, благодаря чему он способствует более быстрой стабилизации режима. ускорения транспортного расплава вследствие образования большего градиента температур между верхней и нижней температурными зонами контура и позволяет поддерживать в верхней части контура температуру 500-700 С.

Изобретение относится к химико термической обработке сталей, в частности дпя получения многослойных титано-никелевых, титано-хромовых, молибдено-хромовых и любых других комбинаций элементов для защитных слоев на сталях, а также на тугоплавких металлах и сплавах.

Известны способы получения покрытий на стальных деталях путем погружения их в расплавы легко-. плавких металлов с добавкой в них порошка легирующих элементов (1).

Недостатком этих способов является малая производительность насыще-, ния за счет небольшой скорости рос- 15 та диффузионного слоя, высокая температура процесса (1000 С),,при которой ухудшается структура стали эа счет роста зерен, и трудность получения защитного покрытия из 20 чистого металла,, так как на границе раздела протекает встречный . диффузионный процесс.

Наиболее близким по технической сущности и достигаемому результату 25 к предлагаемому является способ химико-термической обработки, Который заключается в получении платинового покрытия, наносимого из транспортного расплава пития с добавкой в качестве геттера порошка циркония.При этом изделие, геттер и порошок платины поме-, щают в разные температурные зоны по высоте ванны, а именно : иэделие в среднюю часть ванны в зону с температурой 900 10 С, цирконий вводят в верхнюю ее часть с температурой 800+10 С, а платину, которая довольно легко оседает в расплаве лития — в нижнюю часть ванны с тем-. пературой 1000 С. Ванна выполнена 40 в форме трубы. При выдержке 5-6 ч глубина платинового покрытия .составляет 20 мкм (0,02мм) (2) .

Однако этот способ имеет ряд существенных недостатков: хаотическое перемещение слоев транспортного расплава из одной температурой зоны в другую, так как и восходящий и нисходящий потоки сосредоточены в одной трубе,: т.е. oTcóòñòâèå направленного потока, а также

50 малую разность температур в температурных зонах, все это замедляет скорость процесса осаждения слоя, что приводит к низкой производительности; высокую температуру формирования слоя (900ОС) и поэтому невозможность получения покрытия без изменения структуры стали иэделия, большой расход диффундирующего легирующе

ro металла за счет осаждения зна 60 чи альной части его в наиболее холодной зоне (на стенках труб и н геттере).

Цель изобретения — ускорение процесса насыщения. 65

Поставленная цель достигается тем, что согласно способу получения металлических покрытий, преимущественно многослойных, в транспортном расплаве с насыцающим порошком, имеющем по высоте различные температурные зоны с помещением иэделия в одной иэ них, в качестве транспортного расплава используют Р или эвтектику Pf>-В;, порошок подают в зону с температурой 900-1100ОС, а изделие помещают в зону с температурой

500-700, С.

В качестве транспортной среды выбраны расплавы свинца или эвтектики Р)1-В;;поскольку эти расплавы являются средой, в которой скорость формирования покрытия в 4-8 раз превышает скорость формирования покрытия из других расплавов. Это вызвано большей растворимостью большинства элементов в жидком свинце.

Процесс осаждения защитного слоя металла ведут в тепломассообменном контуре, выполненном в форме тру ба в трубе ., с размещением покрываерения порошка, из которого форми" руется защитный слой, в различных температурных зонах.

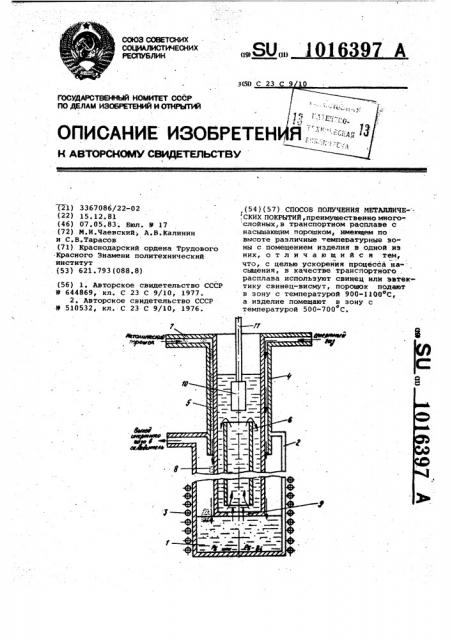

На чертеже дано схематическое иэображение тепломассообменного контура в процессе работы.

Перед пуском расплав 1 свинца или эвтектики Pb-В находится в нижней части трубы 2,.которая служит вспомогательной емкостью. Разогрев и поддержание температуры во вспомогательной емкости в пределах

900-1100 С"осуществляется нагревателем 3.

Процесс непрерывного осаждения защитного слоя осуществляется следующим образом. 1016397

Благодаря создаваемому градиенту температур между нижней; и верхней зоной контура, создается направленный поток транспортного расплава (РЬ, Pb-Вф), при котором по трубе

6 перемещается восходящий поток, а между трубами 5 и б транспортный расплав опускается вниз к горячей зоне.

После стабилизации потока транспортного расплава через трубку

7 начинают равномерную подачу метал лического порошка 8, необходимого для покрытия, к максимально нагретой зоне вспомогательнбй емкости 2, что невозможно было осуществить без предварительного вытеснения транспортного расплава РЬ или эвтектики

РЬ-Bi из вспомогательной емкости в тепломассообменный контур. Металлический порошок, растворяясь в транспортном расплаве, диффундирует к входу 9 во внутренний контур и в растворенном состоянии уносится восходящим потоком по центральной трубе 6 ° Покрываемую деталь 10 опускают в верхнюю зону внутреннего контура, в которой поддерживают охлажденным аргоном температуру

500-700 С. Выделяющийся избыток растворенного в транспортном расплаве металла осаждается на покрываемой детали. Периодически меняя подаваемые металлические порошки. (например, после никелевого порошка ,подают титановый)-, можно получить многослойное эащитиое покрытие.

Деталь фактически располагается в зоне с постоянной температурой, что способствует равномерному осаждению защитного покрытия по ее поверхности. После осаждения защитного многослойного покрытия необходимой толщины деталь 10 с помощью штока 11 поднимают в камеру, соединенную с форкамерой, снимают и на ее место устанавливают следующую деталь.

Согласно предлагаемому способу трубы покрывают нитридом титана, что значительно облегчает снятие с них насыщающего металла, и не используют геттер,. который также покрывается насыщающим металлом..

Если диффундирующий элемент и основной металл образуют соединения и твердые растворы,.то, применяя в качестве промежуточной. транспортной среды жидкие металлы, которые растворяют диффузионные добавки и не проникают в объем изделия, можно получить весьма широкий круг диффузионных металлических покрытий.

Таким образом, комбинируя ме.таллические порошки, предлагаемым способом можно получить практически целый ряд многослойных металлических защитных покрытий на сталях и тугоплавких металлах и сплавах, .отвечающих различным требованиям.

Пример 1 ° Защитное-никельтитановое покрытие получают на образце иэ Ст. 45. Перед нанесением покрытия поверхность образца подвергают химико-термическому обезжириванию. Затем образец устанавли=,вают в верхней части тепломассооб10 менного контура с расплавом свинца, куда добавляют порошок никеля.

При температуре в нижней части контура 1000 C и в верхней — 500О С в течение 1,5 ч проводят осаждение

15 никеля на поверхности образца.

После этого аналогично добавляют порошок титана и в течение l ч проводят осаждение титана на слое никеля.

В результате металлографического исследования установлено наличие покрытия толщиной 0,7 мм, которое содержит слой никеля толщиной: 0,4 мм и слой титана толщиной 0,3 мм.

Пример 2. Никель-молибдена вое покрытие получают на образце иэ

Ст. 45. ° При тех же условиях (Т,, — 1000 С и Т ер„ = 600 С) в течейие

1,5 ч проводят осаждение никеля, добавляя его порошок. Затем в тече" ние 2 ч осаждают молибден на слое никеля.

Металлографическим исследованием установлено наличие никель-молибденового покрытия толщиной 0,5 мм, состоящего -из никелевого покрытия толщиной 0,4 мм, и молибденового— толщиной 0,1 мм, П р.и м е р 3. Хромо-никелевое: покрытие получают на образце из, 40 молибдена. При тех же условиях (Т, = 1100 С H Тьв х = 700 C) проводят осаждение хрома в течение 2 ч. Затем осаждают в течение

1,5 ч слой никеля на слое молиб45 дена °

Металлографическим исследова-. нием установлено наличие хромо никелевого покрытия толщиной

0,7 мм, состоящего из хромового покрытия толщиной 0,3 мм и ни келевого — толщиной 0,4 мм.

Таким образом, полученные результаты дают возможность сделать вывод, что предлагаемый способ в 10-15 раэ, а в некоторых случаях и в 20 раэ, увеличивает скорость осаждения покрытия на стальных образцах и на образцах из тугоплавких металлов и сплавов.

По сравнению с известным спо60 собом, в котором наблюдается хаотическое перемещение транспортного потока расплава за счет сосредоточения в одной трубе восходящего и нисходящего потоков, в предла65 гаемом способе создан направлен1016397

Состав покрытия

Температура насыщения, оС

Толщина покрытия, мм

Время насыщения,, ч, Известный

0 02

5-6

900+10

0,7

2,5

500

Предлагаемый

Предлагаемый

Предлагаемый

3t5

Oi5

600

0,7

700

3,5

ВНИИПИ Заказ 3325/28 Тираж 956 Подписное

Филиал ППП "Патент", r.Óæãîðîä,óë.Ïðoåêòíàÿ,4 ный ноток расплава благодаря большему градиенту температур между нижней (900-1100 C) и верхней (500-700 С) зонами контура и применение расплава Pb или эвтектики

Рф-Bi, что ускоряет процесс переноса легирующих порошков к покрываемому иэделию и, соответственно, формирование слоя, примерно, в

10-15 раэ в .зависимости от осаж.даемого металла низкая температура формирования слоя (500-700 C), благодаря чему структур покрываемой детали не изменяется, что позволяет получить более качественное покрытие по сравнению с известным где температур@ формирования слоя составляет 900 С, которая и вызывает изменение структуры металла покрываемого изделия.

В предлагаемом способе вытеснение расплава с помощью аргона в тепломассообменный контур дает воэможность подавать порошок легирующего металла непосредственно в нижнюю зону с самой высокой температурой 900-1100 С что невозможно было бы осуществить без. предварительного вытеснения расплава.аргоном (это способствует быстрому . растворению легирующего металла в расплаве и переносу его в растворенном состоянии к покрываемому изделию), а также возможность получать металлическое покры тие в одном тепломассообменном контуре путем равномерной подачи порошков легирующих металлов по заданной программе, тогда как в известном способе, если и возможно получение многослойного покрытия, то вследствие медленного процесса формирования слоя, получать покры- " тие таким способом становится нецелесообразным.

Несмотря на то, что в предлагае. мом способе, как и в известном, происходит налипание легирующего металла на стенках труб в наиболее холодной зоне, в предлагаемом перерасход легирующих металлов все же меньше, что обусловлено отказом от ввода в расплав геттера, который также как и стенки труб покрывается осаждаемым

10 легирующим металлом..Кроме того, благодаря покрытию стенок труб нитридом титана, осаждающийся металл легко снимается с них.

Сравнительные данные получения

15 металлических покрытий даны ь в таблице.

Как видно иэ таблицы,происходит ускорение получения металличес-.

20 ких покрытий.

Необходимо отметить, что при температурах ниже 500 (; получает-, ся некачественное покрытие вследствие того, что между металлом

25: покрываемого изделия и покрытием получается плохое сцепление, при температурах выше 700- С изменяется структура покрываемого изделия, что снижает его механиgp ческие свойства. Кроме того, между слоем покрытия и металлом изделия в некоторых случаях образуется хрупкая интерметаллическая прослойка, что также ухудшает механические

З5 свойства изделия.

Экойомический эффект от использования предлагаемого способа ориен,тировочно составит 1900 руб. s год.

Предлагаемый способ может, найти широкое применение в различных об40 ластях приборо-и машиностроения, гидропневмоарматуростроении, а также для ремонтно-восстановительных оп4ра4 ий изношенных деталей.