Устройство для электрохимической обработки длинномерных изделий

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ЭЛЕК РОХИМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ С биполярным ПОДВОДОМ тока, содержащее ряд чередующихся катодных и анодных ячеек, разделенных диэлектрическими перегородками-диафрагмами, выполненными из антифрикционного материала , электроды, расположенные посредине рабочих ячеек, отличающееся тем, что, с целью улучшения качества обработки и повышения производительности процесса путем выравнивания плотности тока по длине обрабатываемого изделия и снижения энергопотерь, каждая перегородкадиафрагма выполнена в виде полой диэлектрической пластины, внутри которой размещен дополнительный пластинчатый электрод, а основные электроды расположены параллельно перегородкамдиафрагмам .S (Л О) i;;

СОЮЗ СОВЕТСНИХ

РЕСПУВЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

fl аВТОРСНОМЪ CBIIAETEAhCTBV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО делАм изОБРетений и ОтнРь(пФ (21) 3378855/22-02 (22) 06.01.82 (46) 07.05.83. Бюл.. 9 17 (72) С.H.Ñèðîòêèí, H.H.Õóõàðåâà, Т.А.Воронина, С.В.Гаврилов и В.Л.Цветов (71) Уральский научно-исследовательский институт трубной прожшленности (53) 621. 794. 413 (088. 8) (56) 1. Авторское свидетельство СССР

Р 105668,кл. С 25 0 .7/06, 1955.

2. Авторское свидетельство СССР

:Р 781002, кл. С 25 F 7/00, 1977. (54)(57) УСТРОЙСТВО ДЛЧ ЭЛЕК . РОХИИИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ с биполярным подводом тока, содержащее ряд чередующихся катодных и анод„.Я0„„1016404 А 3(5 С 25 F D 7/06 ных ячеек, разделенных диэлектрическими перегородками-диафрагмами, выполненными из антифрикционного материала, зле кт роды, расположенные посредине рабочих ячеек, о т л и ч аю щ е е с я тем, что, с целью улучшения качества обработки и повышения производительности процесса путем выравнивания плотности тока по длине обрабатываемого изделия и снижения энергопотерь, каждая перегородкадиафрагма выполнена в виде полой диэлектрической пластины, внутри которой размещен дополнительный пластинчатый электрод, а основные электроды расположены параллельно перегородкамдиафрагмам. Ж.

1016404

Изобретение относится к устройст. вам для электрохимической обработки изделий и может быть использовано в радиотехнической, метизной, металлургической промышленностях при Обработке ленты, проволоки, плющенки и др. 5

Известно устройство для электрохимической обработки тончайшей проволоки, содержащее ряд биполярных ячеек, разделенных посредством воздушных затворов, создаваемых сжатым возду" 1О хом. Электроды в ячейках расположены вдоль оси обрабатываемого изделия f13

Известное устройство обладает следующими недостатками: неравномерным ( распределением тока по длине обраба- 15 тываемого участка, так как по всей длине ячейки невозможно создать равномерное электрическое поле; возможностью перегрева и перегорания изделия вследствие большой величины изолирующих воздушных отсеков конструктивной сложностью осуществления процесса, так как для каждого типоразмера обрабатываемых иэделий применяют свои биполярыые ячейки.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемаму является устройство для электрохимической обработки длинромерных изделий, содержащее ряд чередующихся катодных и анодных ячеек с биполярным подводом тока, разделенных перегородками-диафрагмами, выполненными разъемными и сменными из диэлектрического антифрикционного материала с рабочими отверстиями, соот-З ветствующими профилю обрабатываемого изделия, а электроды выполнены кольцевыми и раэрезными и расположены посредине ячеек коаксиально изделию (2).

Однако в известном устройстве не- 49 равномерно распределяется плотность тока по длине изделия из-за невозможности создать равномерное электрическое поле по длине ячейки, отсюда неравномерный съем металла по длине из- 4 делия и низкая производительность процесса обработки (рабочие плотности тока достигаются JlHLJb на небольшом участке длины ячейки ). В устройстве имеются большие энергопотери из-за утечек тока по электролиту через разьемы диафрагмы, так как не достигается электроизоляция биполярных ячеек.

Сложность осуществления процесса состоит в том, что при изменении типоразмеров обрабатываемого иэделия требуется замена перегородок и электродов.

Цель изобретения . — улучшение качества обработки H повышение производительности процесса путем выравни-60 вания плотности тока, а также снижение энергопотерь при злектрохимической обработке длинномерных иэделий.

Поставленная цель достигается тем, что в устройстве для злектрохимичес- 65 кой обработки длинномерных изделий с биполярным подводом тока, содержащем ряд чередующихся анодных и катодных ячеек, разделенных диэлектрическими перегородками-диафрагмами, выполненными из антифрикционного материала, электроды, расположенные посредине рабочих, ячеек, каждая перегородкадиафрагма выполнена в виде полой ди электрической пластины, внутри которой размещен дополнительный пластинчатый электрод, а основные электроды расположены параллельно перегородкамдиафрагмам.

Пластинчатые дополнительные электроды, вставленные внутрь диэлектрических перегородок-диафрагм, выполненных в виде полых пластин, позволяют протекать электрохимическому процессу в отверстии перегородки-диафрагмы. При этом выделяющийся газообразный кислород или водород создает

s отверстиях диафрагм "воздушные отсечки", предупреждая утечки тока через электролит и снижая электропотери.

Выполнение основных электродов пластинчатыми и расположение их параллельно дополнительным электродам и перпендикулярно направлению движения обрабатываемого изделия создает равномерное и симметричное относительно перегородок электрическое поле и, вследствие этого, ток по обрабатываемому изделию распределяется равномерно, что, в свою очередь, увеличивает длину зоны обработки с рабочими плотностями тока и позволяет увеличить производительность установки.

Выполнение основных и дополнительных электродов с соосными вертикальными щелевидными отверстиями для прохождения и заправки длинномерного изделия позволяет обрабатывать изделия различного профиля без замены перегородок-диафрагм и основных электродов, облегчает заправку изделия, т.е. упрощает конструкцию установки.

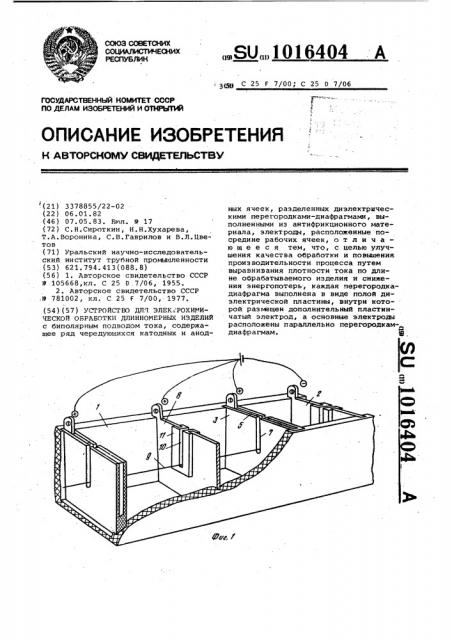

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 схема перегородки-диаФрагьы.

Устройство содержит анодные 1 и катодные 2 ячейки, разделенные перегородками-диафрагмами 3, выполненными в виде диэлектрической полой пластины 4 из антифрикционного материала.

В вертикальный паз пластины 4 вставлен дополнительный пластинчатый электрод 5 со щелью б, ширина которой больше, чем ширина щели 7 на пластине

4 перегородки-диафрагмы 3, для предупреждения электрического замыкания изделия на дополнительные электроды.

Основные пластинчатые электроды 8 располджены параллельно перегородкамдиафрагмам 3 перпендикулярно к оси обрабатываемого изделия 9 и также

1016404 имеют щелевидные отверстия 10, которые выполнены для заправки и протяжки иэделия соосно щелям 6 и 7 перегородки диафрагмы. Основные электроды ,ячеек 8 снабжены электроизолирующими насадками 11 для исключения возможности замыкания изделия на электроды

8. Катодные и анодные ячейки в ванне электрохимической обработки установлены в чередующейся последовательности, 10

Устройство работает следующим образом.

В вертикальные пазы перегородокдиафрагм 3 вставляют дополнительный электрод 5, совмещая вертикальные 15 оси щелей 7 в диэлектрической перегородке-диафрагме и щелей 6 металлических дополнительных электродов 5.

Основные электроды 8 устанавливают в середине рабочих ячеек перпендикуляр-20 но к направлению движения изделия 9.

Через щели заправляют обрабатываемое изделие в ячейки. Заливают в устройство рабочий электролит до полного погружения электродов 5 и 8 и изделия }5

9. Подключают основные и дополнительные электроды к источнику 12 тока.

Включают протяжку изделия и осуществляют процесс обработки.

В лабораторных условиях осуществляют электрохимическую обработку с применением известного и предлагаемого устройств.

Электрохимической обработке под- . вергают проволоку диаметром, мм:

0,020; 0,150, 0,3 из сплава ЭИ-708А и микролеиту толщиной, мм: 0,02; 0,2,,0,5,шириной 70 мм из сплава 81НМА.

Анодную электрохимическую обработку изделий. проводят в электролите 40 состава, вес.Ъ: H S0@ 35, НЗРО 53, :Н О остальное. температуру раствора поддерживают в пределах (+)30- + 5 С, плотность анодного тока составляет

90-100 А/дм 2, скорость движения ленты и проволоки задают в зависимости от размера и типа обрабатываемогО изделия в пределах 1-5 м/мин.

Эффективность работы предлагаемого устройства оценивают по величине утечек тока, (а,1}Ъ; разнотолщинности изделия после .обработки, мкм; длине зоны ячейки с рабочими плотностями тока, Ъ. Утечки тока оценивают в процентном выражении как отношение величины тока утечки к общему току в электрической цепи обрабатываемого изделия, где ток утечки определяют вычитанием тока растворения, рассчитанного по убыли веса 1 м изделия в ходе электрохимической обработки, согласно закону Фарадея, из общего тока в цепи. О разнотолйинности судят по разности между максимальными и минимальными значениями толщины изделия, полученной путем замера микрометром К-6 в 5-ти точках на 1 м длины изделия. Длину зоны ячейки с рабочими плотностями тока оценивают как отношение длины зоны ячейки с рабочей плотностью тока к общей длине ячейки.

Плотность тока по. поверхности длинномерного изделия замеряют путем его погружения в электролитическую ячейку, подачи на электроды ячейки напряжения и регистрации силы тока прибором, включенным в цепь исследуемого изделия в месте его разрыва при перемещении изделия через электрохимичоскую ячейкja

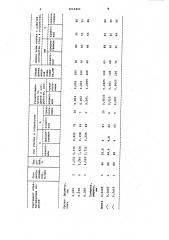

В таблице представлены результаты ,сравнительных испытаний электрохимической обработки на известном и предЛагаемом устройствах.

1016404 о гъ»»?

00 6) ф о о о

»«Ъ IA \О о и а

CO CO CO о о о

РЪ IA IO ежЦ 3д

Ехо хе . с кхоо х о цех хх о о о о о о

1 Л »

1 I 1

I 1 3 } QIOX

ОМЕН}О

ХНХUIЕ

C» V X CC I III X

АМОКО I }»О

Р«ХЦД,} ХХ I

IA

»«Ъ

С»

Ю с

С?

»»Ъ «

<ч .о о о с с о о

1 Цп}Х ,tKe9

1 I L К«е

С» 1

}»} l I

Н} }Н

Е} }О

I «II» I Э

О} l }»}Z

D I I mO

Н} ХХ о

I 1

I I}I 3

}I} i 1 Д Я

Х 1 1 Э Е

Х l 1 g I}I

Х I 1 е } gc

Н I 1

1 Н

I V

Х I Э

O l t }»}Z

}» о х х о е4 Гс In

Щ \O с

Ю 0»

СЧ «» с

Х 1 оах: ь оц

I ее х о8хх1

О цхй м 8}}}

»»Ъ <Ч с ф

I о о т} т.«1 х х н }ч с о о

C? ь

Р1 с

С»

1 о о м ао

1 И 1

I ! 1 I

В и

I 1 1

1

1

1 1

1

I

l

I

1

I.

I

1 с

Э 1

CC }»} I

ЭН I хо!

OCC 1 оо

Ьа}

О,Н 1

V 1

I Я «» ф ?C ОI

МНI

3R I

ХМ}

ОН1

}» v.!

О}

I}I х I х н

ХО}

I!

I6 1

g4 II»

»0 х о н

Э е Рк

3 х анк оее

Veal

1 Ф Ж I

I g g l

1 Э Э 1

Q, ф

l

1 Н

I V

I Э

}»» X

1} О х х (! н

r v

I ф

1 }»} Й !. }»О

I х х

МЪ

}ч о о о о о о о с с с о о о

» Ъ СЧ «-4 о о о о о о с с с о о о о е о г чэ «а

»л м и»

cv ю }ч

О » }Ч с с с о о о

Ю «Ф ч сч }

«Ч «Ф Гс с с с о } сч

} о о

IA Ю

СЧ «}Ч IA с с с сч «з с

G4 н е о о

53

}Ц о о

l

<Е ь иЪ

CO О» 0» I

I

I

t !

lA сЭ, «Ф I

IO lO CO . 1

1 в о»ъ

Ф 0» 0Ъ

IA 00 «Ф 0 Е Л о о о о о о н

М »»Ъ

}ч } о о о о о о о с с с о о о

I

С? 1

»0»»Ъ ф с. Ф Ю Ф о о. о

«Ф СО Ю

1016404

ВНИИПИ Заказ 3326/29 Тираж 643 Подписное

Филиал ПЛП "Патент", г. Ужгород,ул.Проектчая,4

Из таблицы .видно, что. в результате применения предлагаемого устройства по сравнению с известным величина утечек тока уменьшается: для проволоки диаметром 0,02-0,3мм с 60-70% в известном устройстве до

5-20% в предлагаемом, для ленты толщиной 0,02-0,2 мм с 60-67% в известном до 5-10% в предлагаемом. Разнотолщинность изделий по длине после электрохимической .обработки уменьша.ется: для проволоки диаметром 0,020,3 мм и с 0,001-0,003 мм в известном устройстве до 0,0005-0,002 мм в предлагаемом, для ленты толщиной 0,020,2 мм с 0,001-0,0035 мм в известном 15 до 0,0005-0,0025 мм в предлагаемом.

Длина зоны ячейки с рабочими плотностями тока увеличивается: для проволоки диаметром 0,02-0,3 мм с 30-60% в известном устройстве до 80-85% в пред-70 лагаемом; для ленты толщиной 0,02- >

0,2 мм с 65-.74% в известном до 88-95% в предлагаемом.

В сравнении с известным базовым объектом применение предлагаемого„ 25 устройства позволяет улучшить равномерность распределения тока и, как следствие этого, повысить качество изделий путем снижения раэнотолщин- ности по длине обрабатываемого иэделия в 1,4-2,5 раза, производительность процесса — в 1,3-2,7 раза эа счет увеличения в 1,3-2,7 раза длины зоны ячейки с рабочими плотностями токов, уменьшить утечки тока и, .как следствие, на 55-60% сократить энергопотери, упростить .конструкцию установки и тем самым раслаирить область типоразмеров иэделий, обрабатываемых на одной установкеi удешевить стоимость 1 кг продукции на 14 тыс. руб. в год за счет снижения потерь от брака по раэнотолщинности в

1,5 раза, т.е. на 50%, увеличения выпуска продукции в 2,6 раза, т.е. на

160%, сокращения энергозатрат на 60%, зкономии на условно-постоянных pclcходах (капитальных затратах. L

Общий годовой зкономический эффект составит около 55 тыс.руб.