Способ подогрева и очистки от масла металлической шихты

Иллюстрации

Показать всеРеферат

СПОСОБ ПОДОГРЕВА И OHHCTKJH ОТ МАСЛА МЕТАЛЛИЧЕСКОЙ ШИХТЫ, включающий нагрев шихгытеппоносигелем путем его подачи противотоком, цожйгание газов, сброс части теплоносителя в.атмосферу и поцачу остальной части на испарение масла из шихты, о т л и ч а ю щ и и с я тем, что, с целью повышения степени нагрева и использования тепла, сброс теплоносителя осуществляют из слоя обеамасле1гаой шихты после ее нагрева цо 25О-ЗОО°С в количестве 25-4О% от общего объематеплоносителя . (Л а Од ел ;О

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Э(51) F 27

/О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3395634/22-02 (22) 11.02.82 (46) 07.05.83. Бюл.,№ 17 (72) В. Я. Конюх, В: П. Асанин, В. Т. Серый, B. И. Лозенко, Б. Н. Маркачев и Е. Г. Чугунный

I (71) Инсгигут газа АН Украинской CCP. (53) 669.046.4(088.8) (56) 1. Пагенг США М 3667747, «л. 266/24, 1973.

2. Авторское свидетельство СССР

¹ 449900887744,, кл. F 27 D 13/00, 1974.

„„SU„„1016659 (54) (57) СПОСОБ ПОДОГРЕВА И

ОЧИСТКИ ОТ МАСЛА МЕТАЛЛИЧЕСКОЙ

ШИХТЫ, включающий нагрев шихгы: теплоносителем путем его подачи противогоком, цожигание газов, сброс части геплоносигеля в атмосферу и попачу остальной части на испарение масла из шихты, о r л ич а ю шийся тем, что, с целью повышения степени нагрева и использования тепла, сброс теплоносителя осушесгвляют из слоя обезмасленной шихты после ее нагрева цо 250-300 С в колио чесгве 25-40% or общего объема геплоносигеля.

1016659

Изобретение относится к черной металлургии, а именно к способам прецваригельного поцогрева и очистки металлической шихгы or влаги и масел перец плавкой ее в электропечах, 5

Известен способ подогрева шихгы перед плавкой, согласно когорому шихгу подогревают на вибрирующем конвейере дугем прососа процукгов сгорания снизу вверх через слой шихгы и отверстия в конвейере, при этом геплоносигель прецварительно цодготавливаюг в специальном устройстве, вцувают boa ленгу конвейера, а затем равномерно процуваюг через слой на ленге и выбрасывают в окружающую 15 атмосферу. Конвейер огражпен or окружающей срепы цля прецотвращения взаимоцейсгвия шихгы с наружным возцухом $1).

Известный способ характеризуется нецосга точным использованием энергии 20 теплоносителя со стороны выгрузки шихгы, так как в это место она попапаег уже достаточно подогретой и огхоцяший газ покидает слой с высокой температурой, при нагреве замасленной шихгы ог- 25 .ходящие газы обогащаются вредными парами or испарения и возгонки масел, что . вызывает загрязнение агмосферы. Тепло масел, содержащихся в шихте, не используе гся. 30

Наиболее близким к прецлагаемому по технической сущности и цосгигаемому результату является способ поцогрева и очистки от масла металлической шихгы, включающий нагр в шихгы теплоносиге- 35 лем путем его подачи противотоком, цожигание газов, сброс часги теплоносителя .в атмосферу и поцачу остальной часги на испарение масла иэ шихгы (2 3.

К нецосгагкам данного способа or- 4О носится невозможность нагрева сгружки .выше 350 С, гак как при повышении о температуры теплоносителя свыше 350 С возможна вспышка паров масел в емкости для подогрева. В результате вспыш- 4 ки происходит выход иэ строя оборудования, а угар металла может цостигнуть100%

Цель изобретения - повышение сгепени нагрева и использования тепла.

Поставленная цель цосгигаегся тем, что согласно способу поцогрева и очистки or масла мегаллической шихты, вклю.чающему нагрев шихты теплоносителем

:ryreM его подачи прогивогоком, дожигание газов, сброс части теплоносителя в атмосферу и подачу остальной части на

55 испарение масла из шихты, сброс теплоносителя осуществляется из слоя обеэмасленной шихгы после ее нагрева цо 250300 С в количестве 25-40% or общего объема геплоноси геля.

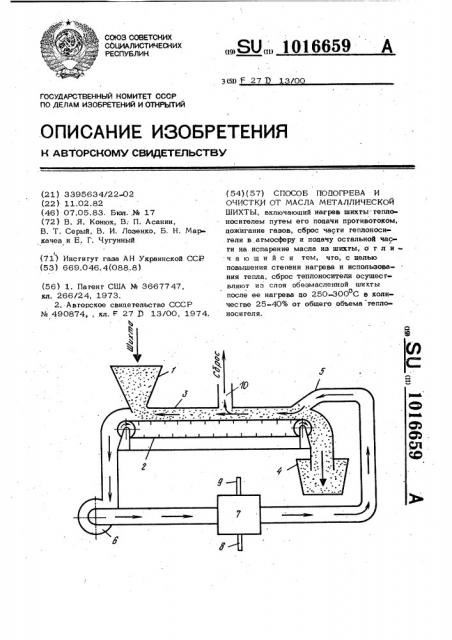

Способ осуществляют, следующим. образом.

Исхоцную шихгу загружают в бункер 1, расположенный у горца ленточного или вибрационного конвейера 2, огражпенного кожухом 3 or окружающего пространства..По конвейеру 2 шихта движется or загрузочного «онца к выгрузке в контейнер 4, из которого ее поцаюг в плавильную печь. На разгрузочном конце конвей-. ера 2 через патрубок 5 навстречу цвижению шихгы подают теплоносигель с температурой 900 С, который движется о нац слоем шихты, нагревая ее. При этом по цлине конвейера шихта попогреваегся

or исхопной температуры, равной температуре окружающей среды, цо 750-800 С о на стороне выгрузки. Температура же теплоносителя, наоборот, уменьшаегся от 900 С в месте поцачи его через о пагрубок 5 gо 100-150 С в месте загрузки шихты на конвейер иэ бункера 1.

По мере нагрева шихгы иэ нее испаряются масла и влага. Испарение влаги и масел заканчивается при температуре шихгы, равной 250-300 С. При укаэанной темперагуре шихгы при встречном движении теплоносигеля температура послецнего составляет 300-35СРС. Таким образом, с замасленной шихгой конгакгируег геплоносигель с температурой не выше 350оС, что гарантирует невоэмож ность воспламенения паров масел. В цальнейшем теплоносигель передвигают навсг речу шихге, гце он обогащается парами масла, и поцают вентилятором 6 в дожигагель 7, где при температуре. 900 С

s окислигельной среде дожигаюг с получением безвредных процукгов полного сгорания. Для дожигания паров в цожигатель 7 подают окислитель через пагрубок 8 и топливо через пагрубок 9. Температура дожигания составляет около 900 так как при ее понижении не цостигаегся полное дожигание, а при повышении возрастают затраты тепла на процесс дожигания. Исслецования показали, что цля цожигания 1000 м загрязненных газов необхоцимо расходовать около 40 мЗ природного газа и соответствующее количество окислителя.,Это в зависимости or замасленносги стружки в каждом цикле кругооборота теплоносителя увеличиваег его обьем на 25-40%. Накопление количества теплоносителя вынуждает осуществлять его сброс иэ сисгемы. Сброс газов осуществляют из слоя шихгы по

3 10166 ходу процесса нагрева через огверсгие 10, прецусмогренное. в кожухе 3 конвейера.

Место сброса располагаегся в rome; гце температура газов составляет 300350 С, а температура шихгы 250-300 С, $

r.е. на том. максимальном уровне, когда они еше не загрязнены парами масла.

В начале нагрева конвейер заполняют чистой без .масла шихгой, что прецогвращаег вспышку паров масла при подаче и теплоносителя с температурой 900 С.

После этого шихгу выдерживают цо тех пор, пока напротив сбросного пагрубка температура ее не цосгигаег 250-300 С. о

С этого момента начинают непрерывный д режим нагрева, при котором на загрузку подают замасленную шихгу, а ее температуру напротив сбросного пагрубка поццерживаюг равной 250-300 С, что цосгигао ется регулированием скоросги загрузки шихгы и тепла ее перецвижения по конвейеру. При этом через сбросной пагрубок наружу выбрасывают 25-40% теплоносителя.

Темперагура нагрева сгруж ки, С

Тепловой

КПД

Замасленнос гь

Характеристики сброса теплоносителя

Произвоцигельно процесса, кг/ч

Способ стружки, % м /ч

Извес rabIN 205

275

0,27

100

350

Прецлагаемый

100

800

0,9

350

ВНИИПИ Заказ 3372/42 Тираж 615 Подписное

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4

2$

Пример 1 . Стружку стали ШХ15 нагревают на вибрационном конвейере по прецлагаемому способу. Произвоцигельносгь нагрева 100 кг/ч. Замасленносгь стружки 3%. На нагрев поцаюг 45 м /ч

3 тенлоносигеля с температурой 900 С, что о обеспечиваег нагрев стружки цо 800 С.

В конце цикла нагрева после испарения масла из стружки количество теплоносителя увеличиваегся на 2,8 м и cocrasляег 47,8 м /ч. Эти газы поцают в камеру сжигания и достигаюг в горелке

Из приведенных данных видно, что предлагаемый способ нагрева замасленной шихгы позволяег увеличить тепловой КПД процесса or 0,27 цо 0,9, 59 .4: при расходах природндго газа и воздуха в количестве 1,9 и 19 мЭ/ч.

Таким образом, иэ камеры цожигания выходит 68 мз/ч газов, которые снова поступают на конвейер со стружкой цля ее нагрева. По цлине конвейера их темпе о

parypa снижаегся or 900 С на вхоце цо 100 С на выхоце. По цлине коивей, о ера в месте:, гце температура шихты 300%, через пагрубок с помошью эжектора 20.м /ч газов сбрасываюг в атмосферу. Ocranb ные 48 м З/ч направляются дальше по конвейеру, нагревая новые порции сгруж ки и испаряя масло. В результате коэффициент использования тепла составляет 0,9.

П,р и м е р 2. Стружку стали ШХ 15 нагревают на вибрационном конвейере по извесгному способу. Производительность нагрева 100 кг/ч. Замасленносгь стружки 3%. На нагрев поцаюг 75 м /ч тепло носителя с температурой 350 С, что о позволяет нагреть стружку цо 275 С.

После испарения масла количесгво теплоносителя воз осло на 2;8 м /ч и состав ляег 77,8 м /н. B камере дожигания дополнительно сжигают 3,2 м /ч прироц3 ного газа в 32 м /ч возцуха, достигают

3 .температуры 900оС. Затем газы раэбав ляюг цо температуры 350 С, цля чего к ним цобавляют 170 мЗ/ч возцуха с температурой 20 С. Из получившихся 280 м геплоносигеля 75 м поцаюг на конвейер цля нагрева сгружки, а 205 м /ч сбрасываюг в агмосферу.

Коэффициент использования тепла при вгом составляет 0,27. Полученные результаты свецены в таблицу. что при нагреве стружки до 800 С позвсьо

: ляег экономить 32 м З прироцного газа на каждой тонне стружки и lIoaaarb температуру нагрева шихгы с 275 цо800 С. о