Способ изготовления пустотелых деталей

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ДЕТАЛЕЙ выдавливанием в поперечный зазор между формообразующими инструментами с последующим изменением направления течения металла, отличающийся тем, что, с целью получения деталей с переменной толщиной стенки, величину зазора при выдавливании изменяют за счет перемещения одного из формообразующих инструментов в направлении приложения усилия выдавливания. (Л ее ) со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК з ц В 21 С 23/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPGHOMY СВИДЕТЕЛЬСТВУ б 1 б б 0

° °

° °

° °

° б ° б б

° °

° °

° °

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3341393/25-27 (22) 24.09.81 (46) 15.05.83. Бюл. № 18 (72) Ю. В. Джуромский, В. В. Бойцов, Е. Н. Горшков, А. Г. Ермаченко, М. А. Семаков и А. В. Бахарев (53) 621.777 (088.8) (56) 1. Патент США № 3263468, кл. 72-46, 1979.

2. Авторское свидетельство СССР № 599880, кл. В 21 С 23/14, 08.10.78 (прототип) .

„„SU„„1017399 А (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ДЕТАЛЕЙ выдавливанием в поперечный зазор между формообразующими инструментами с последующим изменением направления течения металла, отличающийся тем, что, с целью получения деталей с переменной толщиной стенки, величину зазора при выдавливании изменяют за счет перемещения одного из формообразующих инструментов в направлении приложения усилия выдавливания.

1017399

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении пустотелых деталей методом поперечного выдавливания.

Известен способ поперечного выдавливания в зазор с последующим изменением направления течения металла тонкостенных труб большого диаметра. Этим способом изготавливают трубы диаметром, в два раза большим диаметра исходной заготовки (1).

Однако этот способ не позволяет получить пустотелые детали с переменной толщиной стенки.

Наиболее близким к предлагаемому является способ поперечно-бокового экструдирования, при котором металл выдавливают в поперечный зазор с последующим изменением направления течения металла(2).

Однако данный способ не позволяет получать требуемого изменения толщйны стенки готового изделия из-за необходимости пр."ложения значительного .усилия со стороны инструмента, определяющего величину поперечного зазора.

Целью изобретения является получение деталей с переменной толщиной стенки.

Указанная цель достигается тем, что согласно способу изготовления пустотелых деталей выдавливанием в поперечный зазор с последующим изменением направления течения металла, величину зазора при выдавливании изменяют за счет перемещения одного из формообразующих инструментов в направлении приложения усилия выдавливания.

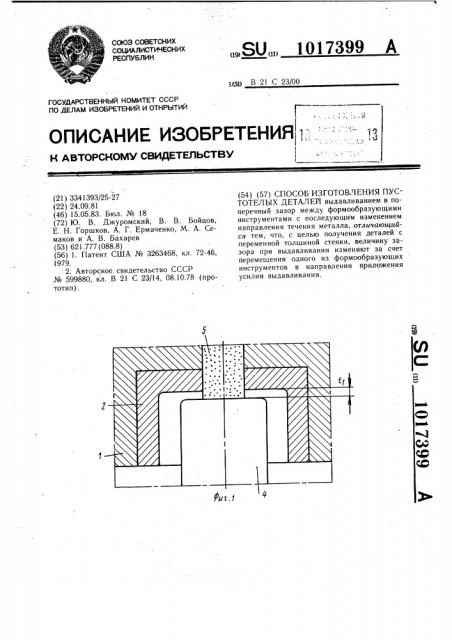

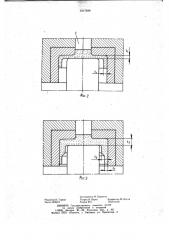

На фиг. 1 схематично представлен штамп в исходном состоянии, разрез; на фиг. 2— формирование стенки детали с толщиной З на фиг. 3 — то же, с толщиной

Способ реализуется в штампе, состоящем из контейнера 1, в который вмонтирована матрица 2, пуансон 3 и подвижная опора 4.

Исходную заготовку 5 укладывают в контейнер 1 и выдавливают в зазор между матрицей 2 и подвижной опорой 4, установленной по отношению к матрице 2 таким образом, что зазор, образованный между ними, равен t . В начальной стадии процесса металл течет радиально, а после соприкосновения с вертикальными стенками матрицы

2 изменяет направление на 90 и течет параллельно оси выдавливания, образуя стенку толщиной t <.

Для получения переменной толщины стенки изменяют величину зазора, в частности увеличивают его до t, перемещая подвижную опору 4 относительно матрицы 2 и.фиксируют ее в этом положении. В результате этого в процессе выдавливания сначала увеличивается толщина металла, текущего в радиальном направлении, а затем эта же толщина, перемещаясь, разворачивается и течет параллельно оси выдавливания, формируя стенку с толщиной t, отличной от первоначальной ее толщины 1 .

В момент перемещения опоры 4 относительно матрицы 2 формируется переходный участок от толщины t до t>. Причем, обеспечивая постоянство перемещения и задавая различные скорости перемещения подвижной опоры 4, возможно получение стенки с плавным переходом ее толщины и различной длиной переходного участка.

Таким образом, предлагаемый способ позволяет получать пустотелые детали с различной толщиной стенки, что значительно расширяет технологические возможности известного способа.

Предлагаемый способ позволяет в ряде случаев исключить механическую обработку несопрягаемых поверхностей, упростить и удешевить стоимость деталей, повысить производительность изготовления, обеспечивая при этом высокую их точность и качество.

Кроме того, эффективность способа складывается из уменьшения расхода материала в среднем на 15 — 35% и уменьшения трудоемкости последующей механической обработки на 10 — 40%.

1017399

° ° °

° ° ° с ° °

° ° ° ° ° °

° ° ° ° ° ° с °

° ° ° с с °

° °

° ° ° с

° с с

° °

Составитель В. Бещеьов

Редактор Н. Горват Техред И. Верес Корректор М. Коста

Заказ 3436/12 Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4