Устройство для стапелирования плоских изделий после штамповки

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ СТАПЕЛИРОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ ПОСЛЕ ШТАМПОВКИ, содержащее установленный на основании шток, на котором смонтирована загрузочная площадка с возможностью перемещения вдоль его оси, отличающееся тем, что, с целью повышения надежности, оно снабжено траверсой, установленной на штоке с возможностью шагового перемещения относительно него, на основании и траверсе закреплены клиновые захваты, каждый из которых выполнен в виде охватывающей шток подпружиненной цанги с вершиной конуса, обращенной к загрузочной площадке, над каждым из захватов установлены резьбовые упоры для возврата площадки в исходное положение, жестко связанные между собой скобой, при этом шток подпружинен в осевом направлении .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕ1 СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3346244/25-27 (22) 23.09.81 (46) 15:05.83. Бюл. № 18 (72) П. Ф. Пооль, А. М. Стрыжанков, Л. Г.. Талако и М. Т. Забавский (71) Белорусское республиканское научнопроизводственное объединение порошковой металлургии (53) 621.979-229.8 (088.8) (56) 1. «Механизация и автоматизация производства», 1981, № 1, с. 23.

2. Патент Франции № 2333415, кл. В 65 Н 31/10, 1977 (прототип). (54) (57) УСТРОЙСТВО ДЛЯ СТАПЕЛИРОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ ПОСЛЕ

ШТАМПОВКИ, содержащее установлен, „„SU„„1017416 А (51) В 21 D 43/20; В 65 Н 31/10 ный на основании шток, на котором смонтирована загрузочная площадка с возможностью перемещения вдоль его оси, отличающееся тем, что, с целью повышения надежности, оно снабжено траверсой, установленной на штоке с возможностью шагового перемещения относительно него, на основании и траверсе закреплены клиновые захваты, каждый из которых выполнен в виде охватывающей шток подпружиненной цанги с вершиной конуса, обращенной к загрузочной площадке, над каждым из захватов установлены резьбовые упоры для возврата площадки в исходное положение, жестко связанные между собой скобой, при этом шток подпружинен в осевом направлении.

1017416

Изобретение относится к устройствам для ленни, так как устроиство содержит привод опускания и подъема площадки загрузки, датчики уровня и связь между приводом и датчиками; ненадежность устройства в работе, так как фотоэлементы неудовлетво20 рительно работают в пыльной сфере из-за взвешенных частиц порошка.

Цель изобретения — повышение надежности.

Поставленная цель достигается тем, что устройство для стапелирования плоских изделий после штамповки, содержащее установленный на основании шток, на котором смонтирована загрузочная площадка с возможностью перемещения вдоль его оси, снабжено траверсой, установленной на штоке с возможностью шагового перемещения относительно него, на основании и траверсе закреплены клиновые захваты, каждый из которых выполнен в виде подпружиненной цанги, охватывающей шток, с вершиной

35 конуса, обращенной к загрузочной площадке, над каждым из захватов установлены резьбовые упоры для возврата площадки в исходное положение, жестко связанные меж40 ду собой скобой, при этом шток подпружинен в осевом направлении.

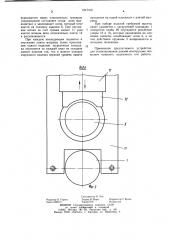

На фиг. 1 изображено устройство: справа-исходное положение, слева — с пакетом изделий; на фиг. 2 — вид А на фиг. 1, план.

Устройство содержит загрузочную площадку 1 для укладки изделий, укрепленную

45 на штоке 2, который установлен с возможностью перемещения в вертикальном напра влении и поджат снизу пружиной 3.

Пружина 3 рассчитана так, что в любом

50 положении устройства ее усилие сжатия превышает суммарный вес набранного пакета изделий а загрузочной площадки 1 и штока 2. Для регулирования усилия пружины 3 под ней в стакане 4 ввернут регулировочный винт 5, зафиксированный гайкой

6. Перемещение загрузочной площадки 1 вниз осуществлено клиновым захватом 7, 55 установленным в траверсе 8, поджатым прусбора в пакет (приема и накопления) хрупких плоских изделий в виде пластин, дисков и может быть применено в порошковой металлургии после формования на прессах-автоматах.

Известны устройства для сборки пакетов из плоских деталей, собранные по весьма сложной кинематико-пневматической. и кинематико-гидравлической схемах (11. 10

Известно также устройство для стапелирования плоских изделий после штамповки, содержащее установленный на основании шток, на котором смонтирована загрузочная площадка с возможностью перемещения вдоль его оси (2) .

Недостатками известных устройств являются сложность и трудоемкость в изготовжиной 9, установленной в седле 10. Ограничение перемещения загрузочной площадки 1 вверх осуществлено клиновым захватом 11, установленным в плите 12 и поджатым пружиной 13, установленной в седле 14.

Усилие пружин 9 и 13 соизмеримо с весом клиновых захватов. Клиновые захваты представляют собой цанги, охватывающие шток, с вершиной конуса, обращенной к площадке.

Клиновые захваты могут быть выполнены и шариковыми. Плита 12 укреплена на неподвижном элементе пресса, а траверса 8 посредством колонок 15 и гаек 16 соединена с подвижным элементом пресса — плитой матрицы 17 с зазором К = t — S, где 1— перемещение плиты матрицы (высота камеры засыпки порошка в пресс-форме; S — тол= шина изделия. Для возврата площадки 1 загрузки в верхнее исходное положение над клиновыми захватами 7 и 11 установлены резьбовые упоры 18 и 19, сблокированные скобой 20.

Для транспортировки спрессованного изделия а из рабочей полости матрицы б (см. фиг. 2) на загрузочную площадку 1 на передней панели дозатора пресса 21 установлен сталкиватель 22.

Устройство, смонтированное на прессеавтомате, работает следующим образом.

Исходное положение: плита матрицы 17 находится в нижнем положении (см. фиг. 1 справа от оси), шток 2 — в верхнем положении и упирается буртиком в седло 14, так что верхние плоскости плиты матрицы

17 и площадки 1 загрузки находятся на одном уровне. Изделие а выпрессовано из рабочей полости матрицы б, и дозатор пресса 21 сталкивателем 22 транспортирует изделие на загрузочную площадку 1 (см. фиг. 2).

Плита матрицы 17 в соответствии с циклом пресса поднимается на величину t (см. фиг. 1 слева от оси), равную высоте камеры засыпки порошка в пресс-форме (не показано), при этом выбирается зазор к снизу траверсы 8, а затем гайки 16 поднимают траверсу на величину S. При движении траверсы 8 вверх захват 7 свободно проскальзывает по штоку 2, так как сила трения между захватом 7 и штоком 2 направлена вниз и стремится вывести из зацепления захват

7 с траверсой 8. При этом шток 2 под действием пружины 3 стремится подняться вверх и увлекает за собой за счет трения и пружины 13, захват 11 вверх относительно плиты 12 (перемещение составляет сотые доли миллиметра) и шток заклинивает между захватом 11 и плитой 12, так как половина угла конуса захвата у меньше угла трения между захватом и штоком. При выпрессовке следующего изделия плита матрицы опускается, выбирается зазор К сверху траверсы 8, а затем опускается на величину S траверса вместе с захватом 7, который за счет трения по штоку и пружины 9

1017416

Составитель И. Лац

Редактор Н. Горват Техред И. Верес Корректор О. Билак

Заказ 3436/12 Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4 поднимается вверх относительно траверсы (перемещение составляет сотые доли миллиметра) и заклинивает шток, который опускается на толщину изделия S. При опускании штока за счет трения захват 11 увлекается штоком вниз относительно плиты 12 и расклинивается.

При каждом последующем поднятии и опускании плиты матрицы (цикл прессования одного изделия) загрузочная площадка опускается за каждый цикл на толщину одного изделия так, что в момент укладки очередного изделия верхний уровень пакета находится на одной плоскости с плитой матрицы.

При наборе изделий требуемой высоты пакет удаляется с загрузочной площадки I поворотом скобы 20 опускаются резьбовые упоры 18 и 19, которые надавливая на клиновые захваты, освобождают шток 2, и он под действием пружины 3 возвращается в исходное положение.

Применение предлагаемого устройства для стапелирования данной конструкции позволяет повысить надежность его работы.