Способ сварки плавлением алюминиевых сплавов

Иллюстрации

Показать всеРеферат

еГК)ШВ СВИРКИ ПЛАВЛЕНИЕМ йЛОМИИИЕВЫХ СПЛАВОВ, включаюадий трав - яеняедбталвй . сборку под сварку и сварку плавлением, о т л и ч а m щи И с я тем, что, с целыо уменьшения в ичины проплавов, на поверх. ноегь евариваемда кромок со стороны, прстивойрложвой сварке, после травле; Нйя наносят саой никеля или хрома толминой 0,001-0,010 длубины провара .при первом проходе.

СОЮЗ СОВЕТСКИХ

СОЮЧИЮМ

РЕСПУБЛИК

gab. В 23 К 9/1б

И И

ОПИСАНИЕ ИЗОБРЕТЕНИЯ.(",Г1) 3381836/25-27 (22) 15.61.82 . (45) 15.05.63..Вюл. В 18

{72) В.В Вихман, Е.A. Hsaaosa и ВФВФ Кузеева ,(53) 621.791 75(668«8) (Ж). 1. Вмйифороэ Г.Д. Металлургия ааарки ииавлейием алквааииевнх сплавов.

М», ймЭЖаостроение, 1972, с. 179 (спфототщф ) ° (54 ) (57) .СПОСОБ СВАРКИ ПЛМЗЛЕНИЕМ

АЛОИИНИЕВЫХ СНЛАВОВ, вклвчакиций трав -.

:ление деталей,, сборку под сварку и сварку плавлением, о т л a g а в@ и и с.я.тем, .что, с целью умвныае-. ния. величины проплавоз, на поверх-.. ность свариваеьих крОмок со стороны, -противойоложной сварке, после.травле ния наносят слой никеля или хрома тоахиной 0,001-0,010 „глубины провара .при первом проходе.

1017448

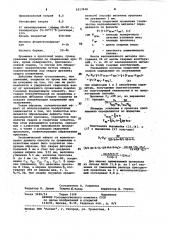

Относительная толщина покры= тип, Толщина нанесенного слоя (ж,0r )

h икм

Tio K сварки

>8» <

Толщина материала, 6 мм

И@ (н td „) 1,0

0,78

0,36

0,83

0,002

0,005

0,010

0,42

0,30

0,.35

О. 020

0,28

0i33

1,2

Известная

0,85

0,001

0,0025

0,79

2,0

0,52

0,48

Изобретение относится к снарке алюминиевых сппланав и может быть использован при изготовлении сварных конструкций сложной форьы в различных областях машиностроения.

Известно, что одним из главных дефектов, ухудшающих качество свар.-. ных «соединений алюминиевых сплавов малых и средних толщин,является об» раэивание черезмерных проплавов со стороны, противоположной сварке, при-. 10 водящих к концентрации напряжений и снижению работоспособности в зоне сварного шва при приложении нагрузки, а также к уменьшению проходного сечения трубопроводов, имеющих кольце- 15 ые швы. Образование черезмерных проплавов при сварке алюминиевых сплавов более вероятно,-чем при сварке пЛав лением наиболее распространенных сплавов на основе железа и титана, 2О что связано со значительно более низкими значениями коэффициентон кинематической вязкости (в 2 раза) и поверхности натяжения (s 1,5 раза) расцлавов алюминия по сравнению с, 25 железом и титаном при одинаковой величине перегрева выше температуры плавления, а также с более значительным перегревом выше температуры плавления расплава у корня.шва алюмниие- З вых сплавов вследствие их меньшей температуры плавления и, более высокой. теплопроводности. Поэтому при. соеди« ненни алюминиевых сплавов регулирование величины проплава с-помощью оптимизации режимов сварки более. затруднительно, чем при соединении сплавов на основе железа и титана.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ сварки с применением съемных металлических подкладок с канавками для формирования проплава. Этот способ предусматривает травление деталей перед свар-кой, сборку под.сварку и сварку плавлением на съемных металлических подкладках различных размеров в зависимости от толщины свариваемого материала для формирования проплава Г13.

Недостатками известных способов являются уменьшение проходного сечения (например, при сварке трубопроводов), увеличение расхода материалов. и трудоемкости на изготовление форми» рующих устройств и невозможность их удаления после сварки из иэделий слож. ной формы.

Цель изобретения — обеспечение уменьшения величины проплава.

Указанная цель достигается тем, что согласно способу сварки плавлением алюминиевых сплавов, включающему травление деталей, сборку под свар ку и сварку плавлением, на поверх" ность металла со стороны, противопо ложной сварке, после травления нано сят слой никеля или хрома толщиной

0,001 — 0,010 от глубины провара .при первом проходе.

Экспериментально по определению величины проплава в зависимости от толщины покрытия никеля или хрома и. толщины основного материала установлена необходимость ограничения . толщины покрытия.

Сварка производится в стык беэ нрисадочного материала неплавящимся вольФрамовым электродом на перемен- ном токе, защитная среда - аргон, скорость сварки 6 м/ч, без покрытия на подкладке, с формирующей"канавкой (по способу-прототипу) и,с покрытием никелем и хромом.

Величина проплава в зависимости от толщины покрытия и толщины основного материала представлена в таблице.

Величина проппава,q, мм

- 1017448

Продолжение таблицаы юа ю ю

Ток сверни с . ю ююююю

Ф юю »ю ° а юююю ю .тслщин а материала, {3 I Ы4 аа ююююююююе а юю

Относительная толщина покрытияу

ТОлщина

-нанесенного слоя (x), or), Й, мкм феличина проплава, g, мм юю Ю ю а ю

Покрытие никелем

Покрытие хромом и ф ; (и/cf„) ююю юююю Ю В а ю а аюЮюаааа ааююю

0,005

0,010

О, О 15

0,45

0,43

0,39

6,,37

0,41

Известная

2,0 -0,0005.

0 ю 00 125

0,-002:5

: .. 0, 005 0

0, 0075.

4,0.. 15 0 ююа юЮююю юююююююююю юа

2,53

1,47

1,38

1,08

1,03

0,97

-Известная

2к84 а ) юа ю аа ю ю а

О 256 2 юю ю ююю

3„05

ОР0007

1с 4 8 (глубина . провара щж первом проходе ф =3,0) 1,52

0,.0017 .

6;6.03

1- 28

1,20

1у23 1,19

1 12.0 г0.10

ЗО

Известная

2:,91 м ю ю ° юю ююю юю ю юю ю

ИЗ ПРаВЕДЕНИИХ ПРИМЕРОВ ВИДНО . что при отношении толщины. покуытйя . к толщине основного -материала:НQ (при однопроходной:@варке) или н глубине провара при нервом проиодев разделку ng :, равном 0;001, величи,на проплава не щэевьиаает половины толщины сварйваемого материала" (глубины провара при первом. проходе) . и в 2-3 раза иеньше nci сравнению-с прототипом.

При отношеиии Н 0 (Н „) меньше

0,001 толщина покрытия -йедостаточна для удержания сварочной ванны. увели ченне, отношения ц /(нф<) свыше 0,616 60 неэкономично, так как увеличивает затраты времени и реактйвов для нанесения покрытия, а. величина проплава . ,нри этом уменьшается незначительно(на сотые доли миллиметров) Способ осуществляется следующим образом.

Операцию нанесения защитного слоя совмещают с операцией. травления. яеред сваркой и выполняют по-следующей технологии: травление деталей в растворе, содержащем 50-.150 г/л едкого натра в течение 0,5-2 мин .при 45-80 С; промывка в проточной воде;.снятие .травильного шлама в . -растворе азотной кислоты (400560 г/л н течение 1-10 мин,промывка . з проточиой воде, нанесение покрытия г а) хромирование (время 15-90 с, температура раствора 70-87 С) в растворе, г/л .

Фтористый хром 1,7

Хлорнстый хром 1,2

1017448

Лимоннокислый натрий 8,5

Гипофосфит натрия 8 5 б) никелирование (,время 10-90 с, температура 15-30 С) ь растворе, г/л:

Никель хлористый 450-600

5, Кислота фтористоводородная 9-10. 20-40

Кислота борная .

01 в2 У.Р У.S+1)3 0Р-Ьа„ (+3.àð.5.сц-Q3 444 ЬюД "

Составитель а. Гаврилов

Редактор М. Дылын Техред М,Тепер Корректор Q Гирняк:

Эакаэ 3440/14 Тираж 1106 Подписное

ВНИИПИ Государственного. комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Промывка в проточной воде; сушка: удаление покрытия со свариваеьжх кро- 15 мок, кроме поверхности, противоположной сварке, (в случае его обнаружения) механическим путем сборка подготовленных под сварку деталей сварка плавлением. 20

Действие более тугоплавкого, чем алюминий, покрытия иэ хрома или никеля основано на том, что оно ие раса» . лавляется и удерживает сварочную ванну от черезмерного провнсания подобно 25 твердому формирующему элементу. Благодаря незначительной по сравиенив с основным металлом толщине покрытие йе создает концентрации напряжений при нагружеиии. 30

Таким образом, положительный эф - к фект от использования изобретения заключается s том, что полностью иск лючается образовайие дефекта типа через ерного проплава, упрощается тех- З5 нология сварки и сварочная оснастка.

Прн этом Уменьшаются затраты, связанные с зачисткой черезмерного йроплава, а также с расходом сварочной проволоки, компенсируют им образование проплава.

Экономический эффект от использования данного способа по сравнению с известным может быть подсчитав следующим образом. При сварке деталей толщиной 4 мм в стык без разделки 45 кромок ширина шва Ь12 мм, величина усиления % 1 мм, величина проплава а до 3 мм (IIo ГОСТ 14806-80, соеди нения С, С ., С®, С», С„. ), В среднем принимаем, что величина пропла- 50

:ва а 2мм, а ширина пронлава Ь составляет 30% от ширины шва, т. е.

3 =0,ЗЬ. При сварке согласно предложеняку способу величина проплава не превьиаает 1 мм.

-Расход сварочной проволоки (количество наплавленного металла) опре« деляется по формуле

Р» 3 (3смл+ "np)i (4) i гце Р— площадь поперечного сечения усиления шва .

F — площадь проплава

Ь вЂ” длина сварных швову

- плотность алюминиевого сплава.

Масса наплавленного металла составляет. 2% от массы сварных конструкций, т. е. 20 кг наплавлениого металла на тонну сварных конструкций.

Уменьшение расхода сварочной проволоки определяют иэ соотношения

1 PC"- 3 " (V&ah+FOPg )-+4 (%эфк4+ТуР2)»

"Р1 npà) (2) где индексами 1 и 2 обозначены пара метры, получаемые соответственно . по существующей технологии и по пред-. лагаемому способу.

Принимая Р 26 кг, as выражения (1) находят i

Ч

Ъм ч, .Ы%р :Плошади усиления и проплава приблнженно опредвляются по формулам

Я „,„„» е-ь

2 t

,»ч;Ь..о ю.О а.

Подставляя выражения (3), (4P, и (5) в выражение (2) получают оо оий о 97окг моо о для . t6BpoRD применяемой IIpoacMlolca

as сплава адыге (1,6 р. за 1 кг) эко номия от уменьшения расхода прнсадоч ; ной проволоки на 1 т металлоконструк-: ций составляет 6,8 р.