Способ управления процессом помола материала в трубной мельнице

Иллюстрации

Показать всеРеферат

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОМОЛА МАТЕРИАЛА В ТРУБНОЙ МЕЛЬНИЦЕ с параллельно подключенной пилотной мельницей, включающий измерение конс .танты скорости измельчения и числа Пекле, построение на основе измеренных параметров математической модели измельчения.и определение зависимостей числа Пекле и среднего,времени пребьгоания материала в ме льнице от изменения регулирующих параметров, преимущественно скорости вращения, длины и количества камер, количества и ассортимента мелющих тел трубной мельницы, отлич ак)щийся тем, что, с целью повышения качества управления, дополнительно по математической модели измельчения определяют реальный профиль дисперсности измельчаемого материала по длине трубной мельницы, задают оптимальный профиль дисперсности, а изменение регулирующих параметров осуществляют до достижения минимума среднеквадратичнь1м отклонением реального профиля от оптимального.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11> (51) 4 В 02 С 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMV СВИДЕТЕЛЬСТВУ

R /

2 3 4

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3392372/29-33 . (22) 27.02. 81 (46) 30.07.86. Бкщ. 11 - 28 (71) Государственный Всесоюзный научно-исследовательский институт цементной промьппленности (72) М.A Âåðäèÿí, E.À.Êàíäûáåé и В.В.Кафаров (53) 621 . 926. (088. 8) (56) Авторское свидетельство СССР

У 727233, кл. В 02 С 25/00, 1978..

Авторское свидетельство СССР

У 557815, кл. В 02 С 25/00, 1974 ° (54)(57) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ПОМОЛА МАТЕРИАЛА В ТРУБКОЙ МЕЛЬНИЦЕ с параллельно подключенной пилотной мельницей, включающий измерение конс,танты скорости измельчения и числа

Пекле, пбстроение на основе измеренных параметров математической модели измельчения. и определение зависимостей числа Пекле и среднего времени пребывания материала в мельнице от изменения регулирующих параметров, преимущественно скорости вращения, длины и количества камер, количества и ассортимента мелющих тел трубной мельницы, о т л и ч а ю щ. и и с я тем, что, с целью повьппения качества управления, дополнительно по математической модели измельчения определяют реальный профиль дисперсности измельчаемого материала по длине трубной мельницы, задают оптимальный

O профиль дисперсности,. а изменение регулирующих параметров осуществляют до достижения минимума среднеквадратичным отклонением реального профиля от оптимального.

1018288

Сп особ пр едн а значен для управл ения процессом помола материалов в трубной мельнице и может быть использован в цементной, химической, горнообогатительной отраслях промышленности, а также везде, где применяются трубные мельницы.

Известен способ автоматического управления работой мельницы с параллельно установленной пилотной мель- 10 ницей, включающий измерение дисперсностей исходных и готовых продуктов основной и пилотной мельниц при изменении регулирующих параметров .

Однако данный способ не обеспечивает 15 надежность и качество управления процессом помола, ввиду неучета влияния на процесс таких моментов как структура потока.

Известен более близкий по своей технической сущности способ управления процессом помола материала в трубной мельнице с параллельно подключенной пилотной мельницей, включающий измерение константы скорости 25 измельчения и числа Пекле, построение на основе измеренных параметров математической модели измельчения и определение зависимостей числа

Пекле и среднего времени пребывания З0 материала в мельнице от изменения регулирующих параметров, преимущественно, скорости вращения, длины и количества камер, количества и ассортимента мелющих тел трубной мельницы .

При использовании этого способа режим работы пилотной мельницы оптимизируется, далее по данным текущих значений дисперсности материала определяется константа скорости измельчения, а также время пребывания материала в ней . После этого процесс помола в трубной мельнице путем регулирования скорости вращения мельницы и величины ее мелющей загрузки ведут таким образом, чтобы произведение константы скорости измельчения в ней на время пребывания было равно произведению тех же величин 50 для пилотной мельницы.

Недостатком его является отсутствие учета изменения свойств измельчаемого материала по длине мельницы.

Цель изобретения - повьппение качества управления, Это достигается тем, что в способе управления процессом помола материала в трубной мельнице с параллельно .подключенной пилотной мельницей, включающем измерение констан ты скорости измельчения и числа Пекле, построение на основе измеренных параметров математической модели измельчения и определение зависимостей числа Пекле и среднего времени пребывания материала в мельнице от изменения регулирующих параметров, преимущественно скорости вращения, длины и количества камер, количества и ассортимента мелющих тел трубной мельницы, дополнительно по математической модели измельчения определяют реальный профиль дисперсности измельчаемого материала по длине трубной мельницы, задают оптимальный профиль дисперсности, а изменение регулирующих параметров осуществляют до достижения минимума среднеквадратичным отклонением реального профиля от оптимального.

Сущность способа заключается в следующем.

Определяют значение параметров математическои модели (число Пекле (pe) и константа скорости измельчения), Подставляя численные значения параметров в математическую модель при указанных технологических условиях определяют изменение дисперсности по длине мельницы. Далее по полученным зависимостям Ре и от технологических условий, выбирают количество и длины камер, ассортимент и загрузку мелющими телами, которые обеспечивают минимальное отклонение реального профиля изменения дисперсности по длине мельницы от идеального.

Способ осуществляется следующим образом.

С помощью метода радиоактивных индикаторов определяют величины среднего времени пребывания (=19,4 мин), число Ре первой (Pe = 6, 7) и второй камер (Ре = 2,2), а также константу скорости измельчения (k= 0,1 мин ) для мельницы 4 13,5 м.

Подставляем значения, Ре и в уравнение математической модели измельчения мельницы, которое имеет для трубной мельницы с размерами

4 13,5 м следуюший вид:! 01 8

3 время пребывания материала

s мельнице, дисперсность материала; безразмерная длина мельницы

R—

Z, „е „ е" е"" oar

12 1д где R< и В „— реальная и оптимальная дисперсность материала в заданных точках.

После внедрения рекомендаций изменение остатков на контрольном сите происходит равномерно по всей длине. Экономический эффект за счет экономии энергии и мелющих тел составил 37,5 тыс. руб.

Редактор Л.Письман Техред В. Кадар Корректор В.Бутяга

Заказ 4344/1 - Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

По формуле (1) получаем профиль

15 изменения дисперсности по длине мельницы.

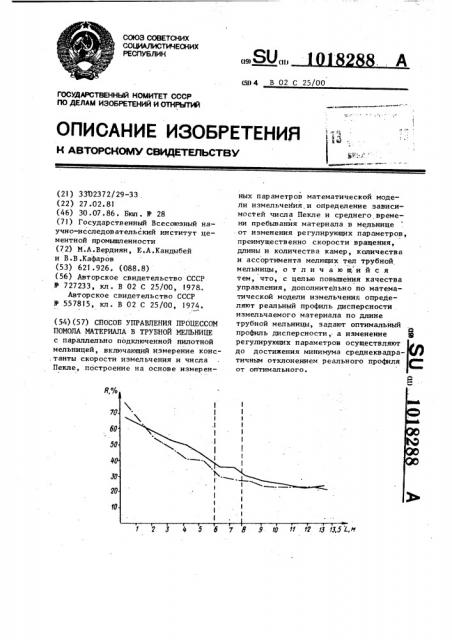

На чертеже представлена диаграмма помола.

Из диаграммы видно, что на последних 2-х метрах мельницы дисперсность материала изменяется слабо, время пребывания материала в мельнице больше необходимого для достижения заданной степени измельчения. Следовательно, 12Х объема зоны измельчения используется неэффективно, Было предложено изменить объем зоны измельчения путем уменьшения загрузки мелющими телами на 12Х. Ф при этом

288 4 уменьшилось до 17,1 мин.. Рекомендовано было также изменить длины камер таким образом (2, = 7,95 м М =5,45 м против ранее используемых У =5,95 м и 3 =: 7,45 м) . чтобы приблйзить режйм к идеальному вытеснению, а именно увеличить Ре до 4,8.

Для оптимального профиля измене.ния дисперсности используется режим, в котором сведено к минимуму обратное перемешивание, в идеальном случае режим идеапьйого вытеснения, «оторый описывается уравнением К;,„

=R Й . Функционалом, который необходимо оптимизировать (минимизировать) является среднеквадратичное . отклонение реального процесса от оптимального