Устройство для гранулирования пластифицированных материалов

Иллюстрации

Показать всеРеферат

1.-УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИФИЦИРОВАННЫХ М АТЕРИ А ЛОВ, с одержащее корпус ,непоавижно закрепленную горизонтальчую перфорированную матрицу, врашаюишеся валки укрепленные на вертикальном валу привода , и пружину, отличающееся тем, что, с целью повышения надежности работы устройства путем обеспечения стабильной производительности, перфорированная матрица в центральной частя соединена с нижним концом вала привода посредством опорного узла.

бЭЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„,Я0„„1018701

20 зао в

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТКРЫТИЙ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (2 1 ) 3268883/23-26 (22) 02,04.81 (46) 23 05.83. Бюл. М 19 . (72) В. Н. Пащенко, О. H. Мамонов, В. А. Бабушкин и В. Н. Нечаев (71) Пермский политехнический институт (53) 66.099.2(088.8) 456) 1. Авторское свидетельство СССР

;М 230788, кп. В 01Х 2/20, 1967, 2. Авторское свидетельство СССР

Ж 715132,. кл. В 01 > 2/20, 1377 (прототип). (54) (57) 1..УСТРОЙСТВО,ОЛЯ ГРАНУЛИРОВАНИЯ ППАСТИФИЦИРОВАННЫХ

МАТЕРИАЛОВ, содержащее корпус,неподвиж но закрепленную горизонтальчую перфори- . рованную матрицу, вращающиеся валки, укрепленные на вертикальном валу приво-. да, и пружину, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности работы устройства путем обеспечения стабильной производительности, перфорированная матрица в центральной части соединена с нижним концом вала привода посредством опорного узла.

1018701 .

2. Устройство по п. 1, о т л и ч а ;ю щ е e с я тем, что опорный узел состоит из жестко соединенного с перфорированной матрицей корпуса, внутри кото1

Изобретение относится к усовершенст.вованию валковых устройств для продавливания пластифицированных материалов . через плоскую матрицу с цедью гранулирования и может быть использовано в хи мической, фармацевтической и других отраслях промышленности, Известно устройство дпя гранулирования плас ифицированных материалов, содержащее корпус с перфорированным днищем и перекатывающимися по днищу валками, укреппеннымн посредством втулки на вертикальном валу. Перфорированное

> днище прижимается к валкам с помощью пружин, расположенных под днищем по

его периферийной части (1)„

Одйако в данном устройстве перфорированное днище может перемешаться оте носительно корпуса, при этом между корпусом и днищем возникают зазоры или щели, через которые возможны провалы гранулируемого материала и комкование этого материала при последующей обрабо ке. Следовательно, уменьшается надежность работы устройства.

Наибопее близким по технической сущности к изобретению является устройство, содержащее корпус с неподвижно соединенным перфорированным плоским днищем, и вращающиеся вадки, укрепленные на вертикальном валу посредством втулки, и пружину, установпенную цод нижним торцом вала в отверстии втулки. Пружина предназначена для прижатия вращающихся валков к перфорированной матри. це (2».

Однако в известном устройстве перфорированная матрица под давлением валков и от раскпиииваюшего действия продавпиваемого материала прогибается, при- чем максимальный прогиб набпюдается в центре матрицы, B местах прогиба формующий валок церекатывается, не касаясь . поверхности перфорированной матрицы.

Вследствие этого происходит накатывание гранулнруемого материала на поверх ность .матрицы, Производительность у*ст рого установлен подшипник, внутренним копьцом насаженный на вал привода и закрепленный на нем с помощью прижимной пластины.

2 ройетва уменьшится. Иными словами, на1 дежность этого устройства, в сиду отме; ченных причин, недостаточна для обеспечения его стабильчой работы.

Если увеличить жесткость матрицы, увеличивается ее толщина и повышается сопротивление продавливанию материала, т. е. повышается энергоемкость процесса формовайия. Во избежание прогиба формуюшего матрицу можно опереть на колосники. Но при этом часть отверстий будет перекрыта снизу колосниками, что приводит к снижению производительности граиулятора, Кроме того, использование колосников снижает надежность применения устройства, так как сформованный в виде жгутов материал налипает на боко-. вых поверхностях колосников, накапливает ся, а затем в виде комков смешивается с готовым продуктом, ухудшая тем самым;— его грансостав.

В известном устройстве. вертикальный вап крепится консольно. В случае попадания инородного тела (бопт, щебень) под

2S валок, последний, накатываясь на прецятствие, стремится подняться вверх. EJpm этом создается момент сил относительно точки закрепления валка, что вызывает изгибающий момент вертикапьного вала

« 11.относительно подщипникового узла. Вслвдствие этого подшипники, в которых укреплен вал, будут испытывать большие пе,регрузки, что также снижает надежность устройства.

Белью изобретения является повышенне надежности работы устройства путем обеспечения стабильной производительнос.ти.

Поставленная цель достигается тем;

4© что в устройстве центр перфорированной матрицы соединен с валом привода по;. средством опорного узла.

Опорный узел представляет собой конструкцию, которая поаредством одного или нескольких подшипников соединяет неподвижна закрепденную по периметру горизонтальную матрицу с нижним концом вер18701 ф ется пружиной 12, валки установлены на осях 13

При работе гранулятора вертикальный вал 4 вращается от.привода l. Укрепленная на валу 4, с помощью шлицевого соединения втулка 11 поворачивает запрессованные в ней оси 13 валков 10.

Валки 10, вращаясь вокруг своих продольных осей 13, перекатываются по.перфо .1О, рированной матрице 3 и продавливают в фильеры матрицы пластифицировенный материал, поступающий через загрузочный патрубок 14.

Под.давлением валков 10, поджатых.

1 пружиной 12, и от расклиниваю.пего дей- .. ствия продавливаемого материала мат рица 3 испытывает упругие деформации.

Прогиб матрицы будет значительно умень,шен, так как .матрица 3 жестко зацжмле о на по периметру, а в центре соединена с валом 4 привода посредством опорного узла. Вал привода, в свою очередь, кре.пится в подшипниковом узле S, который ,исключает возможность перемещения вала в осевом направлении. е

3 10. тикального вала привода. Верхний конец ! вала привода укреплен в подшипниковом узле, соединенном с корпусом гранулятора, Поэтому вал привода лишен воэможности. перемещений в осевом направлении. центр матрицы, соединенный .с валом привода посредством опорного узла, такие, лишен возможности перемещений в вертикал ном направлении.

Такая. конструкция исключает прогиб центра .перфорированной матрицы, что ! обеспечивает плотное прилегание валков к поверхности матрицы. Кроме того, закрепление нижнего конца sana привода в опорком узле позволяет частично разгрузить подшипники от радиальных нагрузок.

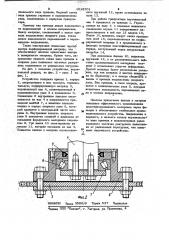

На фиг. 1 показано устройство, вертикальный разрез; на фиг. 2 — узел 1 на фиг, 1 .

Устройство содержит привод 1, корпус

2, закрепленную.в нем плоскую, горизон тальную, перфорированную. матрицу 3, вертикальный вал 4, смонтированный в подшипниковом узле 8 и подшипнике 6..

Подшипник 6 внутренним кольцом насаживается на вал 4 и удерживается прижимной шайбой 7, а.внешним копьцом входит в корпус. опорного. узла 8, кото. рый, крепится к центральной. части матрицы 3. Внутренняя полость опорного узла 8 заполнена смазкой и защищена от попадания форь@ емого материала сальником 9. Три валка 10 смонтированы на, втулке 11, которая насажена на вал 4.

Поджатие валков к матрице осуществляПлотное прилегание валков к матрице повышает эффективность продавпивания пластифицированного материала через фи-. льеры и обеспечивает стабильиую производительность устройства» Закреппеиие и верхнего, и нижнего концов вертикально-

ro вала привода в подшипниковых ужах позволяет частично разгрузить подшипники от радиальных перегрузок, что повы-.

З . шает надежность устройства ВНИИПИ Заказ 3586/6 Тираж 537 Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4