Способ пилигримовой прокатки труб

Иллюстрации

Показать всеРеферат

0% 00

СОКИ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ЗсЮ B 2l В 2 /ОО

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СЮЩЕТЕЛЬСТВУ

ГОСУДАРСТНЕННЬЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ.И. ОТНРЫТИЙ

{ 23.) 3377873/22-02

22} 06 03..82

46) 23.05.83. Бюл. ) 1 9 (72) М, В. Попов., Л. В. Тимошенко, Г. В. Вольфович, Г. Ю. Белогорцев,,И. М. Обух-Щвец, Б. 3, Буга, C. H. Kе кух, В. А. Суржиков и Ю. А. Кравченко (7l) Всесоюзный ордена Трудового Крас» ного Знамени. научно-исследовательский g конструкторско-.технологический институт трубной промъииленнос щ (5З) 62Х .774.36(088.8) (56) l. Авторское свидетельство СССР № 694233, gg. В 21 .8 21/00, 1962.2. Авторское свидетельство СССР

:по заявке № 2971909/22 02, кл, В 21 В 23./00 4980, (54)(57) СПОСОБ ПИЛИГРИМОВОЙ

ПРОКАТКИ ТРУБ, включающий нщщиоииую подачу металла ее дробную деформа цию возвратно-поступательно пвремейаемыми- валками иа1стуцепчатой оправке с .редуцироваиием и обжатиам рабочего ко- рпуса на каждой ступени оправки, о т,л и ч а ю а и й с я твм, что,. с иеиъю повышения качества виутренаей иовнрвн вс ти труб путем умеиыиейия иапииааия ме;талла на -ижмрумент, рабочий конус mbgsepr san дробной калибровке, осуиествпиа на каждой ступени оправки калибровку перед редуцированием.

1 10187

Изобретение относится к обработке металлов давлением, в частности к трубопрокатному производству> и может быть иепользовано при холодной (теплой) прокатке труб на пилигримовых станах. 5

Известен способ пилигримовой прокатки труб, включающий порционную подачу металла, ев дробную деформацию возвратно-поступательно перемещаемыми валкамй на ступенчатой onpaaze c редуцированием 1р и об катием рабочего конуса на каждой ступвни оправки. При этом профили ручья валка и оправки составлены иэ цилиндрическиконических участков (1).

Недостаток указанного способа состоит j5

В том, что он не исключает налипания деформируемого металла на оправку, обусловленного резким переходом одной деформации в другую (т. е. цилиндрически-конйческим профилем оправки).

Н аиболее, близким по технической сущности к предлагаемому изобретению является способ .пилигримовой прокатки труб включающий порционную подачу металла, ее дробную деформацию возвратно- 25 поступательно перемещаемыми валками на ступенчатой оправке с редуцированием и обжатием рабочего конуса на каждой ступени оправки.

При этом профили ручья валка и оправки. выполнены гиперболически-параболи» ческими кривыми.

Известный способ исключает налипание металла иэ высокопластичных сталей и сплавов на поверхности ручья калибров в процессе калибрования. Это связано с

35 более плавным переходом рабочих профилей оправки и ручья от ступени к ступени, выполненных гиперболически-параболическими профилями t 2), 40

Недсгататок известного способа сос. тоит в том, что он не исключает возмож. ности налипания металла на поверхность оправки, обусловленной значительной концеьтрацией контактных тангенциальных напряжений, связанных с повышенной протяжностью конечной зоны калибрования, достигающей 10- LG% общей протяженности оч:.".га деформации.

Целью изобретения является повышение качества внутренней поверхнос ги труб путам уменьшения налипании металла на инструмент.

Поставленная цель достигается тем, что согласно способу пнлигрймовой прокатки труб, включающему порционную подачу Ы металла, ее дробную деформацию возвратно-поступательно перемещаемыми валкамй на ступенчатой оправке с редуцированием

34 2 и обжатием рабоч го конуса на каждой ступени оправки, рабочий конус подверга ют дробной калибровке, осуществляя на каждой ступени оправки калибровку перед редуцировани м.

Введение операций калибрования на каждой ступени рабочего конуса уменьшает протяженность во времени проведения конечной операции калибрования на выходе готовой трубы и, следовательно, снижает вероятность образования дефектов эа счет налипания металла на оправКу °

Сущность способа состоит в том, что порции металла задаются в валки и деформируются возвратно-поступательно перемещаемыми валками на ступенчатой оправке с редуцирования, обжатием и калиброванием на каждой ступени оправки, т. е. часть заготовки (рабочий конус переменного диаметра), находящаяся в очаге деформации от диаметра заготовки до диаметра готовой трубы, подвергается дробной деформации.

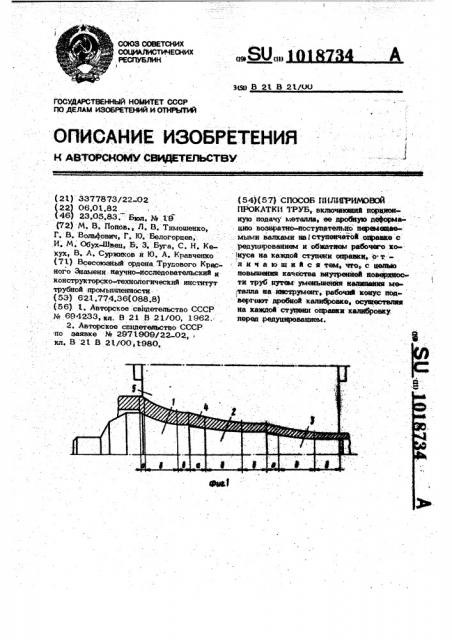

На фиг, 1 представлен очаг деформации, продольное сечение; на фиг. 2— часть рабочего конуса, подвергаемая калиброванию перед редуцированием.

Оправка имеет три ступени 1-3, на каждой.из которых рабочий конус 4 подвергают редуцированию (зона a ), обжа тию Бона д ), и калиброванию (эона б ) возвратно-поступательно перемещаемыми валками 5.

Калибрование следует выполнять через каждые 15-45% деформации, осуществляемой на очередной ступени; Калибрование целесообразно выполнять через каждые

l5% деформации, осуществляемой на каждой очередной ступени при прокатке толстостенных труб, для которых общая деформация эа один проход невелика, а при прокатке тонк стенных труб калибрование целесообразно осуществлять при повышенной деформации на очередной ступени вплоть до 45%. Расширение указанных пределов снижает эффективность операции калибрования, так как она протекает в относительно малых по протяженности зонах.

На следующей ступени по ходу прокатки смещенный объем подачи необходимо калибровать на L0-30% больше, чем .на предыдущей ступени, достигая от 1,5 до 6-кратного превосходства по калиброванию на последней ступени по сравнению с первой, что обусловлено увечичением линейного смещения металла от стугени к ступени. Уменьшение калибрования смещенного обыма более, чем на 10%

В табл 1 представлены параметры

15 очага да ормации и технологического инструмента для прокатки труб на стане

ХПТ 75 из Ст 12 18Н10Тпо маршруту

93 11 — 42 7 мм.

Параметры

Деформацз.я, Ъ

26

22 на каждой ступени

84 108

130 текущая

Линейное смещение, мм

12,1

15,8 20,1

25,0

1 09

13 2 159 180

2,26

Коэффициент полировки

Протяженность зон, мм калибров ания

25; 38 56

25/35 36/5 2 60/85 103/141 148/204

1 О/10 1 2/1 2 1 6/1 6 20/20 25/25 обжатия Р р

% E.% редуцирования ф ф знаменателе — параметры инструмента для известного способа, в числителеостальные указанные параметры для предлагаемого способа.

При использовании известного спосоьа рования на инструменте по предлагаемотэхеологический инструмент также имел му способу, пять .ступеней с чередующимвся гиперболически-параболическими участками зоны В табл. 2 представлены результаты редуцирования. Конечная зона калиброва- сравнительных прокаток труб на стане

55 ния после 7 -ой ступени имела протяж- ХПТ 75 по маршруту 93 11 — 42 7 мм ность 1К 145 мм, что в сумме со- с использованием известного и предлаответствовало пяти участкам калиб- гаемого способов.

3 101 цриводиг к налипаняю пластичных материалов, а увеличение более 30% — к налипанию низкопластичных материалов. При этом сумма длин всех участков калиброваняя, деленная на длину величины линейного смещения poTosoN трубы,, с ос Гавляет ,.число с пределами от 1,5 до 6. Так что для материалов, не склонных к налипанию следует стремится к 6, а для матерна;лов. -склонных к налипанию, вплоть до

l 6.:

Йля сравнения предлагаемый и извест ный способ .опробовались при прокатке толстостениых труб из пластичной

Ст. 12- 18Н107 на стане ХПТ 75 по

;маршруту 93. 11 - 42.7 мм. Коэффициент вытяжки для этого маршрута составил 44 3,68, а 0и,0 = 1,3(130%) 8734 4

Весь очаг деформации был . рьздолен на пять ступеней. По мере увеличения коэффициента толстостенности трубы от

Э / 93/11 8 до ф /

5 42/7 =* 6, величина деформаций ны каждой из ступеней уменьшалась (от I к

Ч ступени) .

На участках обжимных зон образующие оправки и профили гребня ручья выполня (лись параболами и гиперболами соответственно с последовательным чередованием на каждой из ступеней.

1018734

Таблица 2 ный

20

Предлага«

П р и м Ъ ч а н и e . (-) нет налипания; (+) есть налипание.

Из анализа резулы атов сравнительных прокаток (табл. 2) следует,что во всех случаях предлагаемый способ искщочает 45 вероятность налипания. Последнее повыша. ет качество внутренней поверхности и обеспечивает более „высокие показатели производительности в 1,3-2,0 раза.

При этом, чем менее эффективна по анти.задирным характеристикам смазка, тем более высокие режимы обжатий без налипания деформируемого металла на инстру-. мент обеспечивает предлагаемый . способ.

Это объясняется тем, что путь скольжения трубы i ее внутрейней поверхностью) пс цилиндрическому участку оправки на ступени гораздо больше по известному способу и составляет 145 мм, а в соответствии с предлагаемым - 56 мм и, следовательно,,уменьшен в 2,6 раза.

Сравнение параметров точности прокаты-

Ваецых труб но разностенности, наружйому и внутреннему диаметру показало что оба способа обеспечивают практически один уровень.

За базовый объект финят известный способ пилигримовой прокатки руб, испощ зуемый на

1073, Базовый объект обеспечивает высокие (сравнительно) допустимые режимы обжатий без налипания деформируемого металла на поверхности калибров. Однако он не может обеспечить дальнейшее повы7 1018734 8 шеняе режммов обжатяй без налипании - Применение предлагааного способа на ежавну в зоне калибрования (конеч- ло снижению реаонтнык операций более ной), что связано со значительной продол- еф,ьективно н 15 р /т (йля руб рвжтеаьностью данной операции, вызываю- 42 7 мм на Ст. 4.2 18Н10), а по прощай повьаменж тангенпиалЬных напряжен 5 изводительности в среднем в 3 .,65 раза, пРиводищие к РазРУ пени " что на каждой тонне. обеспечивает дополслоя сэаалки и к аефектообразованизо нигелько 4.8 руб/т. При готовом объеме труб ответственнЬ6о назначения ето вы= в 1000 т на указаннык трубак,. обеспеинуждаетнспользоватьтакуюремонтнуюр1те» ваемые предлагаем @ снос, бом преиму рацию как опвскоструированне (15 руб/т) 6 щества, дадут анономическую эффектив— внутренней поверхности труб. Режимы об- ность, которая определяется как Э жатий - более низкие, в среднем (3.,3 + (15 руб/т + 18 руб/т) 1000 т/г "

+ 2) /2 1,65 раза, 33000 руб, в год, Составитель Н. Умнягина

Редактор Л. Филиппова ТехредМ. eprem Корректор Г. Решея@в

Заказ 3594/8 Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по-делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб„д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4