Автоматическая литейная линия

Иллюстрации

Показать всеРеферат

1. АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ ЛИНИЯ, содержащая расположенные по замкнутому технологическому циклу на трех параллельных и двух перпендикулярных к ним ветвях приводных рольгангов формовочные агрегаты верхних и нижних полуформ , кантователи верхних и нижних полуформ , сборщик форм, заливочное устройство, распаровщик залитых форм, механизм для отделения литниковой системы, кантоватеЛь нижних использованных полуформ и трансбордеры для передачи полуформ и форм в перпендикулярном направлении, установленные на пересечении внешних ветвей, отличающаяся тем, что, с целью повыщения производительности и надежности линии при изготовлении отливок в разъемных магнитных формах , вдоль ветвей от формовочных агрегатов верхних и нижних полуформ до распаровщика защитых форм размещены троллеи, механизм для отделения литниковой системы встроен между заливочным устройством и распаровщиком залитых форм, а кантователь нижних использованных полуформ расположен между распаровщиком залитых форм и формовочным агрегатом нижних полуформ. Q $ 2. Линия по п. , отличающаяся тем, что (Л механизм для отделения литниковой системы выполнен в виде двух расположенных один над другим с зазором валиков.

, СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН уд!) В 22 D 47/02

ОПИСАНИЕ ИЗОБРЕТЕН

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3281761/22-02 (22) 28.04.81 (46) 23.05.83. Бюл. № 19 (72) Г. Е. Левшин (71) Алтайский политехнический институт им. И. И. Ползунова (53) 621.744.52:658.527 (088.8) (56) 1. Заявка ФРГ № 192981, кл. 31 b 2, 45/00, 1970.

2. Авторское свидетельство СССР № 280781, кл. В 22 D 47/02, !969. (54) (57) 1. АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ ЛИНИЯ, содержащая расположенные по замкнутому технологическому циклу на трех параллельных и двух перпендикулярных к ним ветвях приводных рольгангов формовочные агрегаты верхних и нижних полуформ, кантователи верхних и нижних полуформ, сборщик форм, заливочное устройство, распаровщик залитых форм, механизм для отделения литниковой системы, кантователь („„SU„„1018799 А нижних использованных полуформ и трансбордеры для передачи полуформ и форм в перпендикулярном направлении, установленные на пересечении внешних ветвей, отличающаяся тем, что, с целью повышения производительности и надежности линии при изготовлении отливок в разъемных магнитных формах, вдоль ветвей от формовочных агрегатов верхних и нижних полуформ до распаровщика защитых форм размещены троллеи, механизм для отделения литниковой системы встроен между заливочным устройством и распаровщиком залитых форм, а кантователь нижних использованных полуформ расположен между распаровщиком залитых форм и формовочным агрегатом нижних полуформ.

2. Линия по п. 1, отличающаяся тем, что механизм для отделения литниковой системы выполнен в виде двух расположенных один над другим с зазором валиков.!

018799

?0

1О ,(с

Изобретение относится к литейному производству, в частности к автоматическим ли1lиях(для 11рОизводстВа ОтлиВОк.

И=вестна литейная линия для изготовлени отливок по разовым моделям В неразьемных мал(итных формах, имеющHX возможн(гсть передвижения ио замкнутому литейному конвейеру вместе с намагничивающим устройством, вьшолненным в виде Ч-образного IIII HIB, к которому предусмотрен постоянный подвод электроэнергии с помо(цью скользящих контактов, и включает заливочное устройство (1).

Применяемое в этой линии намагничивающее устройство в Виде -образного магнита предназначено для получения отливок в неразьемных формах по неизвлекаемой разовой модели, т. е. литья по газифицируемым моделям. Использование неизвлекаемой гази фи ци руемой модел и H указа нного намагничивающего устройства обусловливает появление новых специфичных дефектов в отливках, связанных с физико-хилическим взамодейсткием материала отливки с продуктами деструкции мод ли (твердыми, жидкими и газообразными), необходимость подбора и строгого соблюдения технологического режима заливки формы для каждой

KoHKDETH0H 0T. lHBKH H необходимость товления новой модели для каждой отливки.

Кроме того, трудность обеспечения нормальных условий труда из-за обильного выделения вредных газообразных Веществ и намаг- ничивающее устройсгBo В Виде "образного магнита не 110зволяет п0.1 чатh 0 т IHBKH c 10&ной конфигурации ввиду появления специфических разрушений магнитной формы, обусловленных свойствами магнитного поля, создаваемого данным мап(итом.

В силу этого линии для изготсвления отливок по неизвлекаемым (разовым) моделям B нераз ьемных формах, B том числе магнитных, не нашли широкого применения.

Наиоо. 1((ОлизкО 1 к li „ и .1а гае мои по технической сущности и достигаемому результату является автоматическая литейная линия, содержащая расположенные по замкнутому технологическому циклу на трех параллельных и двух перпендикулярных к ним ветвях приводных ролыангов формовочные агрегаты верхних и нижних полуформ, кантователи Верхних и нижних полуформ, сборщик форм, заливочное устройство, распаровщик залитых форм с параллельным движением разъединенных полуформ, механизм для отделения литниковой системы, кантователь нижних использованных полуформ и трансбордеры для передачи полуформ и форм в перпендикулярном направлении, установленные на пересечении внешних ветвей (2(, Однако использование для разборки залитых форм распаровщика с параллельным движением раз ьединенных полуформ и его установка в крайней ветви усложняет конструкцию линии и делает необходимым

Введение дополнительных агрегатов — сборщика использованных полуформ и распаровщика опок. Кроме того, перемещение опок в формовочные агрегаты, полуформ в агрегаты сборки, разборки, выбивки, кантовки и перемещения из них осуществляется по неприводным рольгангам, что не позволяет выдать на следующий механизм подготовленные комплекты до прихода под толкатель очередной полуформы, формы или опоки. Это уменьшает коэффициент использования линии. Все это снижает производительность известной линии.

Размещение закалочной ванны между распаровщиком залитых форм и сборщиком использованных полуформ непосредственно под кантователем нижних использованных полуформ ограничивает область применения этой линии, так как она предназначена только для узкой номенклатуры отливок, подлежащих закалке до механической обработки, приводит к быстрому заполнению закалочной ванны формовочным материалом и создает предпосылки для повышенного брака отливок, имеющих стержни, из-за их неравномерного охлаждения.

Устройство ударного действия делает невозможным отделение литниковой системы непосредственно в нижней полуформе без повреждения отливки, так как под воздействием ударов конструкция литниковой системы деформируется в направлении ударов, деформируя при этом форму и отливку.

Целью изобретения является повышение производительности и надежности линии при изготовлении отливок в разъемных магнитн ых фор м ах.

Поставленная цель достигается тем, что в автоматической литейной линии, содержащей расположенные по замкнутому технологическому циклу на трех параллельных и двух перпендикулярных к ним ветвях приводных рольгангов формовочные агрегаты верхних и нижних полуформ, кантователи верхних и нижних полуформ, сборщик форм, заливочное устройство, распаровщик залитых форм, механизм для отделения литникоВой системы, кантователь использованных нижних полуформ и трансбордеры для передачи полуформ и форм в перпендикулярном направлении, установленные на пересечении внешних ветвей, вдоль ветвей от формовочных агрегатов верхних и нижних полуформ до распаровщика залитых форм размещены троллеи, механизм для отделения литниковой системы встроен между заливочным устройством и распаровщиком залитых форм, а кантователь нижних использованных полуформ расположен между распаровщиком залитых форм и формовочным агрегатом нижних полуформ.

1018799

Кроме того, механизм для отделения литниковой системы выполнен в виде двух расположенных один над другим с зазором валиков.

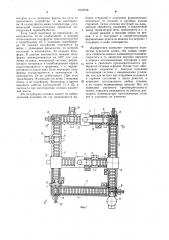

На фиг. 1 изображена автоматическая литейная линия, план; на фиг. 2 — разрез

А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1.

Линия содержит три параллельных 1 — 3 и две перпендикулярных 4 и 5 к ним ветви приводных рольгангов, представляющих в плане замкнутый прямоугольный контур с дополнительной средней ветвью 2.

Линия включает формовочные агрегаты нижних 6 и верхних 7 полуформ, кантователи нижних 8 и верхних 9 полуформ, установленные на параллельных ветвях 1 и 2 размещенный на пересечении .ветвей 2 и 4 сборщик 10 форм, заливочное устройство 11, расположенное на пересечении ветвей 4 и 3, распаровщик 12 залитых форм с перпендикулярным движением разъединенных полуформ, установленный в начале средней ветви 2, механизм 3 для отделения литниковой системы, расположенный между заливочным устройством 11 и распаровщиком 12 залитых форм, кантователь 14 нижних использованных полуформ, размещенный между распаровщиком 12 залитых форм и формовочным агрегатом нижних 6 полуформ.

На пересечении внешних ветвей 1, 3 — 5 линии установлены трансбордеры 15 — 18 для передачи полуформ, форм и каркасов в перпендикулярном направлении. Вдоль ветвей от формовочных агрегатов нижних 6 и верхних 7 полуформ до распаровщика 12 залитых форм размещены троллеи 19 для подвода электроэнергии к разъемным магнитным фо р ма м.

Механизм 13 для отделения литниковой системы, встроенный между заливочным устройством 11 и распаровщиком 12 залитых форм, состоит из двух валиков 20 и 21, расположенных один над другим с зазором, размещенных поперек ветви 5 и установленных за трансбордером 17, снабженным толкателем 22 для проталкивания формы между валиками 20 и 21.

Валики 20 и 21 могут быть снабжены собственным приводом для их вращения, что позволяет встроить их на любом необходимом расстоянии от заливочного устройства 11 и продвигать формы между ними без толкателя 22.

Для расширения технологических возможностей линии между трансбордером 18 и формовочным агрегатом нижних 6 полуформ встроен второй кантователь 23 нижних использованных полуформ.

Кантователи 14 и 23 предназначены для удаления из использованной нижней полуформы формовочного материала, отливки, 15

55 литниковой системы и подготовки нижнего каркаса к заполнению формовочным материалом. Под кантователями 14 и 23 установлены вибрацонные конвейеры 24 с двухьярусными перфорированными настилами для выбивки стержней и отделения формовочного материала от отливок и крупных кусков стержней.

Автоматическая литейная линия работает следующим образом.

В формовочных агрегатах 6 и 7 производится пескодувное заполнение, соответственно, нижних и верхних опок ферромагнитным дисперсным материалом, включение электромагнитов, укрепленных внутри опок и протяжка моделей. Готовые полуформы поступают в соответствующие кантователи 8 и 9. где переворачиваются на 180 . После осмотра верхняя полуформа кантователем 9 возвращается в исходное положение и приводными рольгангами ветви 2 подается к сборщику 10 форм. При осмотре кантователь 9 может поворачивать полуформу и на 360 .

Нижняя полуформа с ветви 1 рольгангов трансбордером 15 переводится на перпендикулярную к ней ветвь 4 и также поступает к сборщику 10 форм. Во время движения нижней полуформы по ветви 4 приводных рольгангов до сборщика 10 форм производится ее осмотр и простановка стержней, например, с помощью укладчика стержней (не показан) .

В сборщике 10 нижняя полуформа соединяется с верхней. На трансбордере 16 собранную форму заливают расплавом из заливочного устройства 11 и перемещают на ветвь 3. Перемещаясь по ветви 3 приводных рольгангов, отливка охлаждается.

В поперечной ветви 3 с помощью трансбордера форма передается на перпендикулярную к ней ветвь 5 приводных рольгангов.

При проталкивании толкателем 22 формы между валиками 20 и 21 механизма 13 для отделения лнтниковой системы происходит одновременное приведение в действие верхнего и нижнего подпружиненных отсекателей, расположенных в форме, и отделение литниковой системы непосредственно в форме.

Далее форма поступает в распаровщик 12.

В распаровщике 12 отключаются намагничивающие устройства формы путем прекращения контакта с троллеями, формовочный материал разупрочняется и высыпается из верхней полуформы. Верхний каркас снимается и подается на ветвь 2 приводных рол ь га н го в.

Отливка при этом вместе с литниковой системой остается в нижней полуформе, которая продолжает свое движение по ветви 5 приводных рольгангов и поступает в кантователь 14 использованных нижних полуформ.

По одному из вариантов работы в этом кантователе из общего потока изготовляемых отливок можно выделить те из них, 1018799 которые из-за задержки формы на пути от заливочного устройства 11 до кантователя 14 охлаждаются ниже температуры, установленной технологическим процессом последующей термообработки, Если такой задержки не происходит, то кантователь 14 не срабатывает, а нижняя спользованная полуформа транспортируется к трансбордеру 18. С помощью трансбордера 18 нижняя полуформа передается на ветвь 1 приводных рольгангов, по которой поступает в кантователь 23 нижних полуформ. В данном кантователе нижняя полуформа переворачивается на 180 для удаления отливки, литниковой системы, формовочного материала и освобожденный каркас подготавливается к формовке, т. е. переворачивается ладом вниз. Если переворот полуформы осуществляется в кантователе 14, кантователь 23 не срабатывает. При этом трансбордер 18 передает на ветвь 1 нижнюю опоку, а не полуформу. Возможны и другие варианты работы кантователей 14 и 23, в частности при изготовлении отливок различной массы.

Из полуформы отливка падает на вибрационный конвейер 24, где производится выбивка стержней и отделение формовочного материала от отливок и крупных кусков стержней. Затем отливка поступает на дальнейшую обработку, например, в закалочную ванну термическую печь, транспортер и т. д.

Далее нижняя и верхняя опоки по ветвям 1 и 2 поступают в соответствующие формовочные агрегаты нижних 6 и верхних 7 полуформ и цикл повторяется.

Изобретение позволяет уменьшить количество агрегатов линии, тем самым сократить габариты линии и занимаемую площадь, сократить п ть движения верхних каркасов и нижних использованных полуформ и каркасов и увеличить продолжительность пребывания отливки в форме. Кроме того, обеспечивает надежное и быстрое отделение литниковой системы с наименьшими усилиями, так как металл при отделении находится в горячем состоянии и легко режется, и

20 позволяет изготавливать любые отливки, а не только подвергаемые закалке. Все это позволяет увеличить производительность линии, повысить надежность ее работы, расширить номенклатуру изготовляемых отливок и улучшить их качество.

1018799

Составитель Ю. Яковлев

Редактор Н. Бобкова Техред И. Верес Корректор А. Дзятко

Заказ 3599/i 1 Тираж 813 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4