Способ контактной точечной сварки

Иллюстрации

Показать всеРеферат

1. СПОСОБ КОНТАКТНОЙ f ОЧЕЧНОЙ СВАРКИ, при котором вокруг электро (Л да создают дополнительное периферийное усилие, -сжимающее свариваемые детали, сварочный ток пропускают после момента доошже ния усилием заданного постоянного; эначьяия, отличающийся тем, что, с целью повышения качества свартых соедииеннй, ..периферийное усилие прикладывают после момеита достижения общим усилием сжатия деталей заданного максимального значения. 2. Способ по п. 1, о т л и ч а ю щ и. йс я тем, что периферийное усилие приклаДьшают не раньше, чем 0,02-0,1 с после момента достижения общим усилием сжатия деталей заданного максимального значения .

5 . A

0QQ3 Q0BETCHHX

ССЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН ае <в

ОПИСЯНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСВ ВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

Il0 ДЕЛАМ ИЭОЬРЕТЕНИЙ И ОТНРЫТИИ (21) 3388516/25-27 (22) 01.02.82 (46) 230583. Бюл. И 19 (72) С. Н. Козловский, В. И. Малимонов и

Б. Д. Орлов (71) Красноярский политехнический институт (53) 621.791.763.1 (088.8) (56) 1. Орлов Б. Д. и др. Точечная сварка с приложением дополнительного усилия к периферийной зоне соединения. — "Сварочное производство", 975, И 12.

2. Авторское свидетельство СССР Р 223959, кл. В 23 К 11/10, 1966, (нрототип). (54) (57) 1. СПОСОб КОНТАКТНОЙ ф ОЧЕЧ—

НОЙ СВАРКИ, при котором вокруг злектро.Ю да создают дополнительное нериферийное усилие, -сжимающее свариваемые детали; сварочный ток пропускают после момента достижения усилием заданного постоянного: значения, о r л и ч а ю шийся тем, что, с целью повышения качества сварных соединений, .нериферийное усилие прикладывают после момента достижения общим усилием сжатия деталей заданного максимального значения.

2. Способ по л. 1, о т л и ч а ю щ и йс я тем, что периферийное усилие прикладывают не раньше, чем через 0,02 — 0,1 с после момента достижения общим усилием сжатия деталей заданного максимального значения.

1018825

Изобретение относится к машиностроению и может быть использовано для получения неразъемных соединений деталей *з металлов и сплавов.

Известен способ контактной точечной сварки с использованием обжатия периферии сварной точки. Способ сварки в сочетании с конструкциямн применяемых специальных электродов, создающих усилие обжатия периферии

30 сварных точек деформацией упругого элемента, значительно снижают склонность процесса к внутренним выплескам. Характерной особенностью этих способов сварки является то, что общее усилие, задаваемое приводом сварочной машины, равно сумме усилий на токоподводящем стержне и на обжимной втулке.

При этом периферийное усилие не регулируют во время импульса сварочного тока (I)

Однако в силу того, что усилие обжатия периферии определяется величиной деформации упругого элемента, то обжимаемая втулка до касания с деталью выступает за токопроводяший стержень и, следовательно, усилие обжания периферии прикладывается несколько раньше, чем усилие на токопроводящем i стержне, а своего максимума оно достигает одновременно с максимумом общего усилия сжатия деталей, задаваемого приводом сварочной машины, Уменьшение усилия на токоподводящем стержне при обжатии деталей, З0 так как часть общего усилия уравновешивается периферийным, приводит к.увеличени1о электрического сопротивления контактов и снижению уровня их стабильности, что при сварке жаропрочных сталей уменьшает стойкость электродов и повышает склонность процесса к выплескам. Кроме того, более ранее приложение усилия к периферии относительно усилия на токоподводящем стержне затрудняет условия выдавливания, например, рентгеноконтрастной пасты из зоны сварки и тем самым препятствует формированию нормального сварочного контакта. Это делает практически неприменимым обжатие периферии при сварке, например, деталей, ответст-. венного назначения, иэ магниевых сплавов с применением рентгеноконтрастной пасты.

Известен также способ контактной точечной сварки, при котором вокруг электрода создают дополнительное периферийное усилие, 50 сжимающее свариваемые детали, сварочный ток пропускают после момента достижения усилием заданного постоянного значения (21.

Недостатвк способа заключается в том, .что усилие на периферию прикладывается од-. 55 повременно с усилием на токопроводящем стержне, что приводит к перегреву электродов н выплескам лри сварке жаропрочных сталей и делает практически не применимым этот способ при сварке деталей ответственного назначения с применением рентгеноконтрастиых паст.

Целью изобретения является повышение качества сварных соединений.

Указная цель достигается тем, что согласно способу контактной точечной сварки, цри котором вокруг электрода создают дополнительное периферийное усилие, сжимающее свариваемые детали, сварочный ток пропускают после момента достижения усилием заданного постоянного значения, периферийное усилие прикладывают после момента достижения общим усилием сжатия заданного максимального значения.

При этом периферийное усилие прикладывают ие раньше, чем через 0,02 — 0,1 с, после момента достижения общим усилием сжатия деталей заданного максимального . . значения.

Вследствие этого до момента приложения

I периферийного усилия создаются благоприятные условия для формирования сварочного контакта и выдавливания пасты из центра зоны сварки, так как усилие на токопроводящем стержне при обжатии увеличено до значения общего усилия сжатия деталей и отсут ствует обжатие периферии зоны сварки. Время, необходимое для обжатия деталей, зависит от толщины и материала свариваемых деталей, толщины слоя пасты и ее вязкости..

Кроме того, оно зависит от динамических характеристик привода машины. После выдержки определенного времени обжатия прикладывают периферийное усилие, а после достижения им заданного постоянного значения пропускают сварочный ток. Величину. общего усилия на приводе машины, токопроводящем стержне и обжимной втулке определяют по общеизвестным методикам.

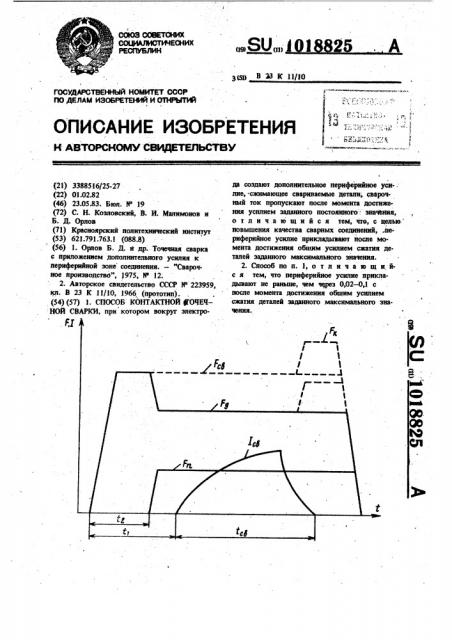

На чертеже показана. циклограмма осуществления процесса точечной сварки. (Рсв — общее усилие сжатия деталей, развиваемое приводом сварочной машины; F* — усилие на токонроводящем стержне; F „— периферий. ное усилие; F — ковочиое усилие; Э вЂ” сварочный, ток; t — длительность импульса сварочного тока; t — время от момента . начала сжатия деталей до-начала импульса сварочного тока; t — время от момента начала сжатия деталей до момента начала приложения периферийного усилия).

Пример. Производят сварку образцов из материала МА2 — 1, толщиной 2,0 мм, иа машине МТВ-8001 обычным (без обжатия периферии), известным (с обжатием) и предлагаемым способами. Между свариваемы-. ми деталями наносят слой реитгеноконтрастной паствы НС АЛКМ1+В1 толщиной 0,3 мм.

Основные;- параметры режима, которые под3 10188 бирают при сварке обычным способом и оставляют неизменными при сварке известиым и предлагаемым способами приведены в табп. 1. . При этом получают результаты, приведенные в табл. 2.

При сварке известным и предлагаемым способами несколько уменьшается диаметр ядра Это объясняется увеличением площади сварочного контакта и легко компенсируется увеличением сварочного тока. Однако 1© при сварке обычным способом периферии наблюдаются выплески, примерно в 20% сваренных точек. Это можно объяснить скоплением реитгеноконтрастной пасты в непосред-, ственной близости от ядра и препятствующей и уплотнению пояска. Об этом свидетельствует относительно небольшой критический диаметр ядра

При сварке известным способом иэ sos .выдавливается не вся паста, вследствие раппе- за го применения периферийного усилия. Про цесс сварки протекает неустойчиво, размеры ядра уменыпзются до 40%. В 45% сваренных точек наблюдаются выплески. Во всех точках имеются поры. Практически этот способ

25 4 не пригоден для сварки деталей с применением рентгеноконтрастных паст.

При сварке предлагаемым способом процесс протекает уст йчиво, о чем свидетельствуют увеличение критического диаметра ядра и его относительно небольшие отклонения.

Выплески н поры отсутствуют.

Время обжатия, необходимое для формирования начального контакта, зависит от толщины слоя пасты и ее вязкости, толщины свари ваемых деталей и сопротивления деформации их материала, а также о1 динамических характеристик привода сжатия электродов сварочной машины. Установлено, что для условий сварки деталей толщиной 0,5 — 4 мм минимальная его величина равна 002 — 0,1 с.

Использование изобретения обеспечивает вояможность применять обжатие периферии при сварке изделий ответственного назначения с применением рентгеноконтрастных паст, и теМ ю самым, повышать устойчивость процесса против образования выплеска íà 10-20%. Кроме того, при сварке жаропрочных сталей повышается . стойкость электродов на 1 -15%.

Таблица 1 сварки в естный предлагаемьй е измеряют Не измеряют

fee "A Се

Fc6r а8

0,08 с

0,08

008

7,5

7,5

11,0

11,0

110 „, н

Ф, Ос

2,5

0,1

0,04

0,04

0,06

Таблица 2

Контролируемые параметры соединения

Е 1 1

Способ сварки

Нет

Обычный

7,3 109

7,1 а 3

71 1

Есть

8,3

Нет

Нет

9,2

В Заказ 3601 12 Т аж 1106 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4 мм, кр,мм Вь е и Поры