Способ получения битума

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ БИТУМА пу тем окисления углеводородного сырья При повышенной температуре, отличающийся тем, что, с целью расширения сырьевой базы и улучшения качества битума, в качестве углеводородного сырья используют каменнот угольную, смолу и процесс окисления проводят последовательно водянйм паром при 40-50 с, затем паровоздушной смесью при 50-95°С и далее горячим воздухом при 95-190с в течение 15-80 мин.

СОЮЗ СОВЕТСКИХ

Ю ЛФ Н И

РЕСПУБЛИК (5П C 10 C 3/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Д Й

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

II ABTOPCNOMV CBBBETEIIhCTBV (21) 3283133/23-04 (22) 04.05.81 (46). 23.05.83; Бюл. М 19. (72) К.Ф. Паус и И.И. Цомикуридзе (71) Белгородский технологический институт строительных материалов им. H.A. Гришманова (53) 665.637.88(088.8) (56) 1. Авторское свидетельство СССР

9 220127, кл. С 10 С 3/04, 1966.

2. Авторское свидетельство СССР

Р 592837, кл. С 10 С 3/04, 1978 (прототип).

ÄÄS0ÄÄ 1018958 A (54) (57) СПОСОБ ПОЛУЧЕНИЯ БИТУМА пу .. тем окисления углеводородного сырья при повышенной температуре, о т л и— ч а ю ц и и с я тем, что, с целью расширения сырьевой базы и улучшения качества битума, в качестве углеводородного сырья используют каменноугольную. смолу и процесс окисления проводят последовательно водянйм паром при 40-50 С, затем паровоздушо ной смесью при 50-95 -С и далее горячим воздухом при 95-190 С в течение 15-80 мин.

1018958

Изобретение относится к способам получения битума и может быть использовано в дорожном строительстве.

Известен способ получения битумов путем окисления нефтяных остатков кислородом воздуха в прису=ствии водяного пара или воды (1J.

Недостатком способа является ограниченность сырьевой базы и длительность процесса.

Наиболее близкнм к изобретению является способ получения битума путем окисления углеводородного сырья воздухом. В качестве углеводородного сырья используют смесь каменноугольного дегтя и продуктов крекин- 15 га лигнина 2 ).

Недостатком способа является ограниченность каменноугольного дегтя и продуктов крекинга лигнина, а также низкое качество получаемого gg битума.

Целью изобретения является расширение сырьевой базы и улучшение качества битума.

Поставленная цель достигается способом получения битума путем окисления каменноугольной смолы послеO довательно водяным паром при 40-50 С затем паровоэцушной смесью при 5095 С и далее горячим воздухом при

95-190 С в течение 15-80 мин.

Для осуществления процесса получения битума сначала через каменноугольную смолу пропускают водяной пар, который, частично конденсируясь, нагревает и активирует сырье.

Молекулы воды, находящиеся в парообразном состоянии, взаимодействуют с молекулами углеводородов, что приводит к образованию активных групп, например альдегидных, которые затем 49 легко окисляются кислородом воздуха. до карбоксильных групп.

Процесс активации постепенно переводят в процесс окисления, для 45 чего плавно переходят на продувку паровоэдушной смесью, уменьшая подачу пара постепенно до нуля. Окисление заканчивают продувкой воздухом до получения битума необходимой марки.

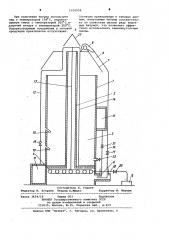

На чертеже приведена принципиальная схема осуществления процесса.

Антраценовая фракция

Каменноугольный пек

Нафталин, фенол

Полимерная фракция

50

Условия получения битума с указанием продолжительности обработки, начальной и конечной температуры и выхода битума приведены в таблице.

Получение битума производят н8. установке, состоящей из реактора с внутренней трубкой 2 для разогрева ка менноугольной смолы. На дне реактора 1 смонтирована кольцевая трубка 3 с отверстиями для подачи пара и паровоздушной смеси. По змеевику 4 подается подогретый воздух компрессором 5. Для разогрева каменноугольной смолы установлена капельница 6, работающая на печном топливе. Верхняя часть установки закрывается зонтом 7, на котором установлен вентилятор 8, производящий отсос газов, которые подаются в топку йо линии 9. Для измерения температуры каменноугольной смолы врезаны две гильзы 10. Получение пара происходит в парообраэователе 11, смонтированном параллельно топке.

Температура в реакторе в конце процесса достигает 160-180 С, расход пара составляет 1,5-3 л/мин кг. Подача пара производится по линии 12, которая врезана в трубы 13 и 14 для подачи горячего воздуха. Печное топливо заливается в бак 15, пода-. ется в капельницу по линии 16 и регулируется вентилем 17. Подача воздуха от компрессора осуществляется по линии 18. Для регулировки подачи пара и подогретого воздуха постав« лены вентили 19, 20 и 21. Рубашка 2 . от попадания влаги закрывается зонтом 22. Для спуска битума установлен кран 23 °

Пример. В качестве сырья используют каменноугольную смолу Ново-Липецкого металлургического завода следующего фракционного состава, вес. Ъ:

1018958

Ю о о О»О»-»

»Ч о о

cl at cl

М 3Ц М х ж ж

»О»О цЭ!

I

1

Э I о о

»Ч СЧ а an о

»Ч

an an an

1 I 1 м а и

»О ID Щ

3 !

Д с! хе и о и и ха

eXO0anZ

О НЯХсЧО

Ю

Ю о о о о

»-»

1

I

1

1

1

I

»О «» чЧ а 3 м с ! Ц .и о

m x о е Ф

О» 00 CO

1

1

I

1

I

1 ! !

1 с е э

0 х о

I Х

KV 3

es !о

Э

»

С» аА

Ф ОЪ о о

»»

»»Ъ I о

tat о

0 Я

e»aI 1 с

I Ц Вою

mх

Ф Ф Ф о о о

»» % » %»

Ф»xa о о

»»-»

t. "O l а а an

ОЪ О\ О\

Е I

1»33 Е 1 хо !

1 Н 1

O3t, I

t ч3

0» эо

eo !

Эхч о о ю о о о о о а an а а а

3»DRI

3О Ц1

an а о о

» »»

aA aA а о о о

%4»"4

lA an о о

»-»»-» о х .»3

ы с е е х а о . Х н

»0 V аь е 1 о

3 1 3:, Z 1 Е

Е I

Е 1»»I х!

I !

t ,I о о а а о о а а о о о а а а о о о

° 3 «Ч» »t о о ч Ф о о

I !

3 !

»»3 Х

К0 э e I н ц хо мах!

О051 цн

o v ао

3Х х

1

1 хо!e

03img оeо:, 3» 0 63 Ц о о о м . Ф а

1 х

О1! и ая f33, е схцхо

I

I

1

I ч

I .1

I

I

I

1 н

Х 1

О 1

1 о

Щ 1

Н 1

О l

Э I

»33 I

z

Х I

Х I х а

OZ1

I.О1 х

»33» 1 х Ц

Н»»ъ I

ОО1

О It!

Э

0» е о

1

3 I

О 1

e

1

»»3 I

ha .н

О1

lO 1

»»3 I

О» 1

»О l о

1 х

I e»0 t 1 хХ

Z0,0,a»»I» х Я ее»ахео и ехнах0 сх0

1 О с х ао к оххх2 и

» LzХХ0с»О

t. "e r.e r аао еч х х 6l х g» сч»-» а с 3

»33 I Е

0 I x

1 О

М

1 —

Й

Э » о

Ю

»Ч

C) м

И(\О

Ц(»О о Ф м аО Ф м aD и

ОЪ

33 СЧ оо а

»-» aA».»

v аА

С» ь аА о У

l !

I !

1

° 3

I

I

I

I

I

1

1 !

I

I

1

I !

1

t

I

1

1

I

I

1018958

Составитель Е. Горлов

Редактор Н. Егорова Хехред К.Мыцьо Корректор М. Шароши

Заказ 3634/19 Тираж 503 Подписное

ВНИИПИ Государственного комитета СССР по-делам изобретений и открытий l13035, Москва, Ж-35, Раушская наб., д.4/5

Фиилал ППП "Патент", г. Ужгород, ул. Проектная, 4

При получении битума используют пар с температурой 150 С, паровоздушную смесь с температурой 205 С и горячий воздух с температурой,250 С.

Водорастворимые- соединения в готовой продукции практически отсутствуют.

Согласно приведенным в таблице данным, получаемые би тумы соответствуют по свойствам целому ряду нефтяных битумов> что позволяет зффективно использовать каменноугольные смолы.