Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ из( углЕродастых СТАЛЕ в НЕПРЕРЫВНО-ТРАВИ льном АГРЕГАТ,, включакидай ПОДГОТОВКУ к травлению,: травление, промывку, горячую сушку, ; обрезку кромок, промшсливание, резку на мерные длины и смотку, отличающийся тем, что, с целью повьвиения пластичности путем подавления процесса старения стали, полосу после горячей сушки перед резкой на мерные длины принудительно охлажяак т до цеховой температуры.

СОЮЗ СОВЕТСКИХ

С ЮфФЯИО

РЕСПУБЛИК

МЯ) 2 D9 48

re Давди ИЗОВйЛВ4мй И OmR A

ОПИОАНИЕ ИЗОБРЕТЕНИЯ ав С Ю у ce ynmwrev (21) 3338230/22-02 (22) 23. 09. 81 (4 6) 23. 05 ° 83 ° Ввл. В 19 (72) S.Ã. Иванченко, А.Ф. Хилиевич, П.Н. Смиуюв, М.Г. Тихоновский, В.A. Токарев, Л.З.41айнберг, Л.A.Øåâченко,. Л.И. Ярославцев и K.K.Ярцев (71) Йнститут черной металлургии .и Иагнитогорский металлургический комбинат (.53) 621.785.79(098.) (56) 1. Беняховский М.A. и др. Производство автомобильного листа. Металлургия, 1979, с. 117-119.

2, Листопрокатное производство.

Сб. В 3, Металлургия, 1974, с. 36.

3. Там же, Сб. В 4. Металлургия, 1975, с. 13.

4.. Сталь, 1975, В 5, с. 456.

5. Бюллетень . Черная металлургия

В 5. ЧерметинфОрмация - 1977, с. 38-40. ае 00 (54) (57) CHOCOS OSPABOTKH ГОРЯЧЕКАТАНОй ПОЛ )СЬ) ИВ i УГЛЕРОДИСТЫХ Cmmh, В НЕПРЕРЫВНО-ТРАВНЛЬНОМ АГРЕГАТЕ g. включающий подготовку к травлению,. травление, промывку, горячую сушку, обрезку кромок, промасливанне, резку на мерные длины и смотку, о т л и ч а в шийся тем, что, с целью повышения пластичности путем подавления процесса. старения стали, полосу после горячей сушки перед резкой на мерные длины принудительно охлаидают до цеховой температуры.

1018985

Изобретение относится к черной металлургии, в частности к производству горячекатаного металла для холодной штамповки.

Машиностроительные заводы для холодной штамповки используют горя- 5 чекатаную травленую листовую (толщиной 4 - б мм) сталь.

Известен способ производства горячекатаной листовой стали для холодной штамповки, предусматриваю- . fQ щий горячую прокатку полос на непрерывном широкополосном стане (НШС), травление полос в непрерывно-травильном агрегате (HTA) и резку их на листы в а регатах поперечной (АПР) или комбинированной (AKP) резки fl).

При соблюдении на НШС требуемых температурно-деформациоиных режимов прокатки горячекатаная рулонная нетравленая (в состоянии после горячей прокатки) сталь по механическим свойствам и микроструктуре в основном соответствует требованиям стандарта 12).

По мере обработки в отделочных агрегатах HTA и АПР механические свойства полос особенно из кипящей стали постепенно. ухудшаются — временное сопротивление (gg) и твердость (HRB) растут, а удлинение (Д о) снижается (3).

ЗО

В процессе отделки наиболее интенсивно упрочняется и теряет пластичность металл из стали марки 08кц, а из всех показателей:механических 35 свойств в наибольшей степени изменяется твердость.

Изучение динамики изменения твердости .горячекатаной листовой стали

ОВкп после каждого иэ технологичес- щ ких переделов - горячей прокатки, травления и резки показывает, что основной вклад (около 773) в общее упрочнение горячекатаного металла вносит агрегат .травления, после ко- 45 торого механические свойства полос не соответствуют требованиям стандарта 4 ).

Наиболее близким по технической сущности к предлагаемому является способ обработки горячекатаной полосы иэ углеродистых сталей на НТА, включающий подготовку проката к травлению, травление, промывку и горячую сушку, обрезку кромок, промасливание, резку иа мерные длины и смотку 5g.

Способ обработки рулонной полосы в НТА, осуществляется следующим образом.

Рулон горячекатаной волосы уста- 60 навливают на раэматыватель, с кото-, рого полосу подаюТ в окалийоломатель,. где производят механическое раэрыхление окалины. Затем пропускают че- рез тянущие ролики и подвергают прав- Я ке в роликоправильной мазжне. На гильотинных ножницах производят обрезку концов полосы . При этом осу,ществляют уборку обрези. Передний конец задаваемой полосы на стыкосва рочной машине сваривают с задним концом предыдущей полосы. На гратоснимателе производят съем грата.

Сваренную полосу тянущими роликами подают в петлевую яму, пропускают через натяжное устройство и тянущими роликами пропускают через петлевое устройство, из которого другими тянущими роликами вытягивают и задают сначала в натяжное устройство, а затем в дрессировочный стан и снова в натяжное устройство. После дрессировки полосу подают в петлезую яму, иэ которой тянущими роликами задают э травильные ванны. Из травильных ванн полосу задают в ванны холодной промывки, нейтрализации, горячей промывки и сушильное устройство. Тянущими роликами полосу направляют в петлевое устройство, вытягивают из него и подают к дисковым ножницаэ, где у полосы обрезают кроМки. Полосу промасливают на. установке промасли1вания и сматывают на моталках. При достижении требуемого веса или требуемой длины смотанной полосы на гильотинных ножницах, расположенных перед промасливанием, производят резку.

Технологические операции в травильном агрегате расположены в такой последовательности, что перед поступлением в травильные ванны поло" сы наклепываются, подвергаясь многочисленным деформациям изгиба, растяжения и сжатия в разматывателе, окалиноломателе, раликоправильной машине, дрессировочной клети, тянуших роликах, петлевых и натяжных устройствах и других механизмах.

Наклейанные полосы затем проходят через травильиые ванны и ванны горячей промывки, При этом полосы нагреваются, так как температура раствора в травильиых ваннах в зависимости от способа травления может колебаться от бО до 105ОС, а температура воды в ванне горячей промь1вки - до 90 С.

Дополнительно металл подогревается в сушильном устройстве, где сушка полосы, производится горячим воздухом, температура которого приблизительно 100o . Нагретая полоса протягивается через хвостовую часть HTA и сматывается в рулон. Исследования показывают, что температура смотанного рулона составляет 80-90ОС. Охлаждение рулонов до, температуры окружающей среды происходит, медленно около

8 - 10 ч.

Нагрев предварительно деформированной в холодном состоянии листовой

1018985. кипящей стали способствует интенсив-! ному протеканию процессов старения (деформационно-термическое старение) ° Старение приводит к снижению плас,тичности, повышению прочностных характеристик листовой кипящей стали и ухудшению ее штампуемостн.

В исследованиях искусственно ускоряют процесс старения листовой стали. Ее нагревают до 100 С и при этой температуре выдерживают 1-2 ч.

В холодном металле процессы старения протекают довольно медленно и могут продолжаться около 2-3 мес. Искусственное старение позволяет почти полностью перестарить листовую сталь. 15 .Уровень механических свойств у горячекатаной листовой стали, получаемой после. естественного старения в течение 2-3 мес и после искусственного, Практически,.одинаков. 20

Исследования показывают, что за время охлаждения рулона после HTA до температуры окружающей среды происходит полное старение. кипящей стали.

Образцы, отобранные от остывших после HTA рулонов, подвергают искусственному старению при ХОО C s течение

2 ч. Иеханические свойства металла практически не изменяются.

Следовательно, главной причиной ухудшения механических свойств горя.чекатаной, листовой кипящей стали является деформационно-термическое старение, которому металл наиболее интенсивно подвергается в смотанном после HTA нагретом рулоне.

Целью изобретения является повышение пластичности путем подавления процесса старения стали.

Поставленная цель достигается тем, что согласно способу обработки 40 горячекатаной полосы из углеродисных сталей в непрерывно-травильном агрегате, включающему подготовку к травлению, травление,.промывку, горячую сушку, обрезку кромок, промасли- 45

1вание, резку на мерные длины принудйтельно охлаждают до цеховой темпе.ратурые

В дальнейшем при обработке, транспортировке и хранении горячекатаный у металл имеет температуру окружающей, :среды.

Охлаждение, применяемое в НТА, позволяет затормозить процесс старе ния горячекатаного металла и существенно повысить его пластичность.

Исследования показывают, что механические свойства горячекатаных полос из кипящей стали марки 08кп после ббработки в НТА, включающей охлаждение, и после резки на AIIP хотя и ухудшаются, но соответствуют требованиям всех категорий вытяжки.

Некоторое ухудшение механических свойств металла после HTA и АПР объясняется наклепом, которому подвер.1 5 гаются полосы в узлах и механизмах травления и резки.

После резки листовую сталь 08кп подвергают естественному (при 20 С) старению в течение 1, 2, 7, 14 и

20 дней. Иеханические испытания показывают, что твердость горячекатаных листов йз кипящей стали в течение двух недель после производства отвечает требованиям всех категорий вытяжки. Все другие показатели механических свойств стали 08кп после двухнедельного естественного старения также соответствуют требованиям стандарта:6 = 22,5 кгс/мм у 68=

35 кгс/има. д,- 37%; 4в= 34%.

Следовательно, горячекатаная листовал продукция из кипящей стали,обработанная в HTA предлагаемым способом, поступает к потребителю с уровнем механических. свойств, соответствующих требованиям всех категорий вытяжки.

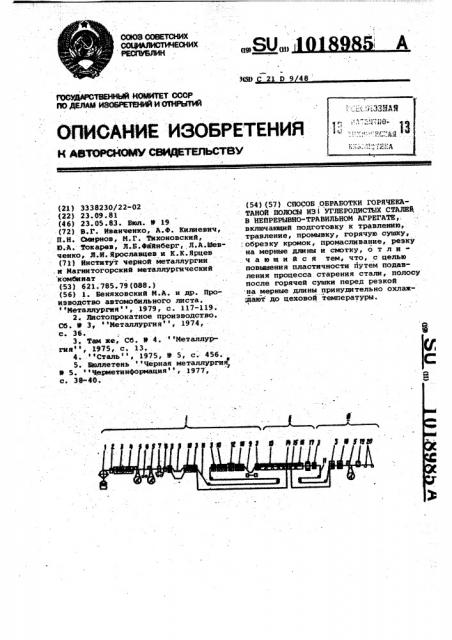

На чертеже показан пример осуществления способа.

Один из возможных вариантов предлагаемого способа обработки рулонной полосы в непрерывно-травильном агрегате включает: подготовку проката к травлению (l); травление, мойку, сушку н охлаждение (Й) > обрезку кромок, промасливание, резку на мерные длины и смотку в рулон (N)

Способ осуществляется следующим образом.

Рулон устанавгжвают на разматыватель 1, с которого полосу подают в окалиноломатель 2, пропускают через

Ъянущие ролики 3 и роликоправильную машину 4. На гнльотинных ножницах 5 производят обрезку концов полосы, а устройство 6 убирает обрезь.

На стыкосварочной мавяне 7 сваривают полосы, а грат со шва снимают, гратосннмателем 8. Далее полосу. пропускают через петлевую яму 9, натяжное устройство 10, Ьетлевое уст= ройство 11, дрессировочный стан 12, цетлевую яму и травильные ванны 13.

После травильных ванн полосу нропус» кают через ванны холодной промывки

14, нейтрализации 15, горячей промывки 16, сушильное 17 и охлаждающее

18 устройства. Затем тянущими роликами полосу направляют в петлевое устройство и из него в дисковые ножницы 19 для обрезки кромок . После обрезки кромок полосу направляют,в промасливатель 20 ° Ha моталках полоса сматывается в рулон. Смотанный рулон обрезают от обрабатываемой полосы на гильотинных ножницах, расположенных перед промасливателем.

Охлаждение полосы может производиться путем обдувки вентиляторным: воздухом при ее движении через петлевое устройство и на участке от дисковых ножниц до моталок.

1018985

Составитель А. Секей

Техред И.Костик Корректор О. Билак

Редактор Р. Цицика

Тираж 568 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, В35, Раушсаая наб., д. 4/5

Заказ 3637/20

Ъ

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 фругии римером охлаждения мо- жет служить струйная обдувка полосы воздухом, которое иоаио осуществлять в специальной кайере, устанавливаейой в петлеэои устройстве или между крсмкоотделитещ амин нсиницайи i и натяжйьв4 устрМством йаиболее эффективно оклак4вние металла распыленной вод©й, проводимое после проиаслнваиия поносы.

Предлагаемый способ обработки рулонной полосы в НТА позволяет повысить пластичность травления горя-. чекатаных полос из кипящих сталей, что позволит при производстве горяS аекатаной ластовой стали высзих категорий вытяжки использовать вместо дорогостоящей стабилизированной ал»минием сравнительно недорогу» кипящу» сталь.: