Система автоматического управления периодическим процессом ферментации

Иллюстрации

Показать всеРеферат

а9) (u»

3(!Ю С 05 0 27 00

ГОСХДМ СТВЕННЫй НОМИтЕт СССР

ГЮ ДЕЛАМ ИЭОБРЕТЕНИЙ И OTHPHTHA

ОПИСАНИЕ ИЗОЕРЕТЕНИ .": — ",„И

Н АВТОРО40МУ СВИДЕТЕЛЬСТВУ ! (21) 3349806 /28-13 (22) 16.10.81 (46) 23.05.83. Бюл. 9 19 (72) В.Ф.Лубенцов, Н.P.Þñóïáeêîâ и Ю.Г.Колпиков (71) Грозненское научно-производственное объединение "Промавтоматика" (53» 663.1(088.8 ) (56) 1. Авторское свидетельство СССР, 488847, )ce. C 12 9 3/00, 1975..

2. Авторское свидетельство СССР по заявке Р 2970682/28-13, кл. С 12 В 1/08, 1980 °, (54) (57 ) 1. CHCTEMA АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ПЕРИОДИЧЕСКИМ ПРОЦЕССОМ

ФЕРМЕНТАЦИИ, содержащая контуры стабилизации давления, температуры, кои. центрации растворенного кислорода и величины рН в аппарате, включающие соответственно датчики иэмеряемех параметров, регуляторы и исполнительные механизмы, блок определения коли чества выделяющегося углекислого газа, включающий датчик концентрации углекислого газа в отходящих газах, связанный с ним и с датчиком расхода воздуха, подаваемо-, го на аэрацию, блок реализации адаптивной динамической модели, имеющий блок Формирования модели канала управления процессом по величине--рЦ, связанный с датчиком величины рН, блок умножения, о т л н ч а ю щ ая с я тем, что, с целью увеличения выхода целевого продукта за счет повышения качества управления, она снабжена корректирукяцим блоком, последовательно соединенными интегратором, вычислительным блоком и функциональным преобразователем, выходы которого через дополнительные блоки умножения подключены к выходу блока реализации адаптивной динамической модели, причем выходы дополнительных блоков умножения подключены к регуляторам растворенного кислорода, температуры и величины рН, при этом один из входов блока форМирования модели у

Ф кайала управления по температуре, величине растворенного кислорода и величине рН подключен соответственно к датчикам температуры, раотвореииого кислорода и величины рН, а йругие входы через корректирующий блок — к Я блоку °

2. Система по п.1, о т л и ч а ющ а я с я тем, что блок реализации адаптивной динамической модели оодер жит дополнительно блоки формирования модели канала управления процессом и температуре и по величине растворенного кислорода в культуральной жидкости °

1О1 4О8

20

Недостатком данной системы является низ кое качество управления, обусловленное тем, что реализация рассчитанных управляющих воздействий при помощи регуляторов, не учитывающих изме- 2э нений динамических характеристик в ходе процесса, вызывает колебания оптимальных условий культивирования и тем самым приводит к снижению выхода целевого продукта.

Наиболее близким к предлагаемому по технической сущности является система автоматического управления периодическим процессом ферментации, содержащая контуры регулирования темЭ пературы, давления л аэрации „датчики растворенного кислорода и углекислого газа, соединенные с регулятором

Изобретение относится к автомати-< ческому управлению процессами биосинтеза и может быть использовано в производствах микробиологической и химико-фармацевтической промышленности.

Известна система управления периодическим процессом биосинтеза, содержащая контуры стабилизации температуры, аэрации и кислотности среды, блок отработки управляющих воздействий и блок реализации адаптивной мо". дели, служащий для определения разности расчетного и текущего значений концентрации микроорганизмов, при этом на вход блока реализации адап тивной модели подключены датчики измеряемых параметров,а выход блока подключен к задающим входам регу— ляторов при помощи блока отработки управляющих воздействий (1) контура аэрации, блок диффреренцлрования, логический блок, переключающие реле и регулирующий блок адаптации, подключенный через соответствующие переключающие реле к датчикам растворенного кислорода и углекислого газа и к их задатчикам, а выход его подключен к задающему входу регулятора контура аэрации, при этом переключающие реле связаны посредстНоМ логического блока и блока дифференцирования с датчиком растворенного кислорода 3 .

Однако в данной системе управляющее воздействие регулирующего блока адаптации является лишь функцией рассогласования текущего и заданного значений измеряемого параметра.

Отсутствует управляющее воздействие в зависимости от изменяющихся параметров каналов управления, что сни— жает качество поддержания на определенном уровне температуры, растворен ного кислорода, величины рН и, в конечном счете, не обеспечивает максимального выхода иелевого продукта.

Пель изобретения — увеличение выхода целевого продукта за счет повышения качества управления.

4I

55 б0

Поставленная цель достигается тем, что система автоматического управления периодическим процессом ферментации, содержащая контуры стабилизации давления, температуры, концентрации растворенного кислорода и величины рН в аппарате, включающие соответственно датчик измеряемого параметра, регулятор и исполнительный механизм, блок определения количества выделяющегося углекислого газа, включающий датчик концентрации углекислого газа в отходящих газах, связанный с ним и с датчиком расхода воздуха, подаваемого на аэрацию, блок умножения, блок реализации адаптивной динамической модели, имеющий блок формирования модели канала управления процессом по величине рН, связанный с датчиком величины рН, дополнительно снабжена корректирующим блоком, последовательно соединенными интегратором, вычислительным блоком и функциональным преобразователем, выходы которого через дополнительные блоки умножения подключены к выходу блока реализации адаптивной динамической модели, причем выходы дополнительных блоков умножения подключены к регуляторам растворенного кислорода, температуры и величины рН при этом один из входов блока формирования модели управления канала по температуре, величине растворенного кислорода и величине рН подключен соответственно к датчикам температуры, растворенного кислорода и величины рН, а другие входы через корректирующий блок — к вычислительному блоку.

Кроме того, блок реализации адаптивной динамической модели содержит дополнительно блоки формирования модели канала управления процессом по температуре и по величине растворенного кислорода в культуральной жидкости.

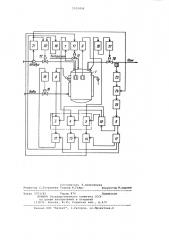

На чертеже представлена блок-схема системы автоматического управления нестационарным процессом ферментации.

Система содержит контуры регулирования температуры, концентрации растворенного кислорода, величины рН и стабилизации давления в ферментере

1, блок 2 реализации адаптивной динамической модели процесса, включающий блок 3 формирования модели канала управления процессом по температуре, блок 4 формирования модели канала управления процессом по величине растворенного кислорода в культураль ной жидкости и блок 5 формирования модели канала управления процессом по величине рН, на первые входы которых подключены датчики б-8 температуры, концентрации растворенного кислорода и величины рН, вычислительный блок 9, к выходам которого под-, 1019408 ключены корректирующий блок 10, служащий для подстройки параметров блоков 3-5, формирующих модели соответствующего канала управления в зависимости от,текущей информации о состоянии культуры, и функциональный преобразователь 11, предназначенный для формирования сигналов, служащих для установки оптимальных коэффициентов обратной связи каналов управления при помощи второго, третьего и четвертого блоков 12-14 умножения. ,к пеовым входам котовых подключены соответственно выходы блоков 3-5

;Формиоования моделей каналов. Выходы блоков 12-14 умножения подключены

25 билизации расхода воздуха на аэрацию, измеряемого датчиком 21, а выход регулятора 20 подключен к исполнительному механизму 22, установленному на линии подачи воздуха на аэрацию.

Блок определения количества выделяющегося углекислого газа включает, датчик 23 концентрации углекислого

35 газа в отходящих из ферментера газах, блок 24 умножения, на вход которого подключены датчик 21, расхода воздуха и датчик 23 концентрации углекислрго газа, интегратор 25, подключенный к выходу блока 24 умножения и соединенный с вычислительным блоком

9. Контур стабилизации давления в .ферментере 1 содержит датчик 2б,под-„ ключенный к входу регулятора 27, связанного с испслнительным механизмом 28, установленным на линии отходящих из ферментера газов.

Система автоматического управления периодическим процессом ферментации работает следующим образом.

Датчиками 23 и 21 измеряют соответ60 ственно изменение концентрации углекислого газа в отходящих из ферментера 1 газах и расход воздуха. Сигналы с датчиксв 21 и 23 поступают в блок 24 умножения. Произведение этих величин является оценкой количества

55 углекислого газа, выделяемого микроор ганизмами в данный момент времени.

Сигнал, пропорциональный количеству углекислого газа, с выхода блока 24 умножения поступает на вход интегратора 25, где формируется интегральное количество углекислого газа, к входам регуляторов 15-17 температуры, растворенного кислорода, величины рН, осуществляя при этом перенастройку регуляторов. Выходы регуляторов 15 и 17 температуры и величи- 20 ны рН среды в ферменте 1 подключены к исполнительным механизмам 18 и 19, установленным соответственно на линиях подачи охлаждающей воды и титранта, регулирующего кислотность среды культуральной жидкости. Выход регулятора 1б растворенного кислорода подключен корегулятору 20 ставыделенное микроорганизмами за текущее время процесса ферментации.

Сигнал с выхода интегратора 25 через вычислительный блс к 9 и корректирующий блок 10 поступает на блоки3-5 формирования моделей; где формируются текущие значения параметров моделей каналов выправления. Одновременно на вторые входы моделей соответствующих каналов управления поступают сигналы с датчиков 6-8 соответственно температуры, кислорода и рН, осуществляя компенсацию изменившихся параметров. Сигнал с второго выхода вычислительного блока 9 поступает на вход функционального преобразователя 11, где формируется сигнал для установки коэффициентов блоков 12-14 умножения.

Сигнал с выхода блоков 3-5 формирования модели соответствующего канала управления блока 2 поступает на первые входы блоков 12-14 умножения, где осуществляется его умножение на коэффициент обратной связи, соответствующий текущему значению времени запаздывания. Результирующий сигнал с вы.хода блоков 12-14 умножения подается соответственно на вход регуляторов

15-17, обеспечивая тем самым изменение общего коэффициента усиления регулятора.

В зависимости от величины сигнала рассогласования между текущим и заданным значенем измеряемого параметра с учетом изменившегося в зависимости от величины запаздывания значения коэффициента ут=иления регуляторы 15 и 17 формируют регулирующее воздействие, поступающее на исполнительные механизмы 18 и 19, изменяющие подачу охлаждающей воды и титранта для приведения температуры и величины рН в соответствие с заданием. При этом выходной сигнал регулятора 16 поступает на задающий вход регулятора 20, который формирует результирующее воздействие на исполнительный механизм 22, обеспечивая при помощи его подачу воздуха на аэрацию в зависимости от концентрации растворенного в культуральной жидкости кислорода.

Стабилизация давления в ферментере

1 осуществяется с помощью регулятора 27 и исполнительного механизма

28, воздействукицего на сброс отходящих газов.

В результате реализации системы автоматического управления периодическим процессом ферментации за счет повышения качества управления увеличивают выход целевого продукта на 3,5%.

Ожидаемый экономичесикй эффект составит 4,6 тыс.руб. в год.

1019408

Составитель Л.Кудрявцева

Редактор С.Патрушева Техред И.Гайду Корректор M.Øàðîøè

Заказ 3703/4;? Тираж S74 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4