Способ автоматического управления процессом приготовления углеродистых смесей

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ УГт ЛЕРОДИСТЫХ СМЕСЕЙ HytfeM проб каждого из сыпучих компонентов шихты , измерения содержания лсаждой .: контролируемой фракции в кгикдом компоненте , определения долевого содержания каждого сыпучего компонента в смеси с помощью математической модели и регулирования расхода сыпучих компонентов по результатам вычислений , отлич аюцийся тем, что, с целью повьнаения точности стабилизации заданного состава углеродистой смеси, дополнительно измеряют удельную поверхность Ксскдой фракции с в каждой пробе -и в зависимости от совокупности измеренных параметров реО ) гулируют расходаа сыпучих компонентов и связующего. с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

156 A (19) И11

ОПИСАНИЕ ИЗОБРЕТЕН н авто скомУ свидетельств

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3356713/23-26 (22) 06.11.81 (46) 30.05.83. Бюл. 9 20 (72)A.Ñ.Áóäçèíñêèé, Л.A.Äàíèëèí, В.A.Иванов, A.Ë.Рутковский, З.Г.Салихов и В.В.Синячов (71) Запорожский филиал Всесоюзного научно-исследовательского и конструкторского института "Цветметавтоматика", Северо-Кавказский горно-метал-. лургический институт и Московский ордена Октябрьской Революции и ордена

Трудового Красного Знамени институт стали и сплавов (53 ) бб. 012-52 (088. 8) (56 ) 1. Гасик М. И. Самообжигаюшиеся электроды рудовосстановительных злектропечей. М., "Металлургия", 1976.

2. Авторское свидетельство СССР

- Р 390817, кл. В 01 Х 4/02, 1970.

3 51) В 01 2 4/02, В 01 1 15/04 (54)(57) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ УГ-. леРОдистых смесеЙ йутем отбора проб каждого из сыпучих компонентов шихты, измерения содержания .каждой контролируемой фракции в каждом компоненте, определения долевОго содержания каждого сыпучего компонента в смеси с помощью математической мо дели и регулирования расхода сыпучих компонентов по результатам вычислений, о т л и ч à ю в1 и и с я тем, что, с целью повыаения точности стабилизации заданного состава углеродистой смеси, дополнительно измеряют удельную поверхность каждой фракции в каждой пробе -и в зависимости от со-1 вокупности измеренных параметров ре- j гулируют расходы сыпучих компонентов Ц ф и связующего.

102015б

Изобретение относится к автоматическому управлению процессами смешения и может бЫть использовано при приготовлении смесей сыпучих компонентов со связующим, в первую очередь в производстве углеродистых смесей в электродной промышленности..

Известен способ управления процессом приготовления углеродистых смесей, в котором твердые углеродсодержащие материалы после измельчения и рассева подают в,сортовые бункера, а затем через дозаторы их направляют в смесительную машину вместе со связующим 1 ).

Однако указанный способ не устра- 15 няет колебания текущего гранулометрического состава смеси, который изменяется в процессе производства случайным образом в широких пределах.

Наиболее близким по технической gp сущности к предлагаемому является способ автоматического управления процессом приготовления углеродистых смесей путем отбора проб каждого из сыпучих компонентов шихты, измерения 25 содержания каждой контролируемой фракции в каждом компоненте, определения долевого содержания каждого сыпучего компонента в смеси с помощью математической модели и регулирования расхода сыпучих компонентов по результатам вычислений (2 3. недостатком известного способа является низкая точность стабилизации заданного качества смеси сыпучих ве-. ществ и связующего,обусловленная изме- З5 нением во времени удельной поверхности частиц за счет изменения их пористости и формы.

Цель изобретения — повышение точности стабилизации заданного состава 4р углеродистой смеси.

Поставленная цель достигается тем, что согласно способу автоматическо.го управления процессом приготовления углеродистых смесей путем отбора 45 проб каждого из сыпучих компонентов шихты, измерения содержания каждой контролируемой фракции в каждом компоненте, бпределения долевого содержания каждого компонента в смеси с помощью математической модели и регулирования.расхода сыпучих компонентОв по результатам вычислений, дополнительно измеряют удельную поверхность каждой фракции в каждой пробе и в зависимости от совокупности измеренных параметров регулируют расходы сы-. пучих компонентов и связующего.

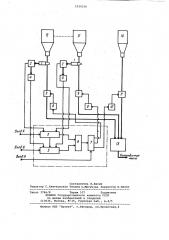

На чертеже представлена схема автоматической системы управления про", цессом приготовления углеродистой 60 смеси.

Система содержит пробоотборник 1 каждого вида сыпучего компонента, свяэайный с. анализатором 2 содержания контролируемой фракции и блоком 65

3 вычисления содержания каждого вида сыпучего компонента в смеси, анализатор 4 удельной поверхности, связанный с блоком 5 вычислеиия количества связующего, блоки би 7 вычисления количества связующего и каждого вида сыпучего компонента на заданное количество углеродной смеси, соединенные через блок 8 задания производительности с дозаторами 9> сыпучих компонентов и через блок 10 задания производительности дозатору 11 связующего.

Количество элементов 1, 2, 4, 8 и 10 зависит от числа сыпучих компонентов, входящих в состав приготовляемой смеси и дозируемых из самостоятельных емкостей (сортовых бункеров ) 12 в.смеситель 13, в который из емкости 14 подают связующее (пек ).

Пробоотборники 1 периодически отбирают пробы каждого вида сыпучего компонента. Из пробоотборников 1 пробы поступают в анализатор 2 содержания каждой контролируемой фракции в каждом компоненте. Из блока 2 значение содержания каждой контролируемой фракции в каждом компоненте вводят в блок 3 вычисления нового содержания. каждого вида сыпучего компонента в смеси сыпучих компонентов, обеспечивающего заданное содержание контрольных фракций в смеси сыпучих компонентов. В блок 3 через вход A также вводят информацию о заданном содержании контрольных фракций в смеси сыпучих компонентов.

Вычисленные в блоке 3 значения содержания каждого вида сыпучего компонента в их смеси направляют в блоки

5и б..

Разделенную на фракции крупности пробу из,анализатора 2 направляют в анализатор 4, где измеряют удельную поверхность каждой контролируемой фракции каждого сыпучего компонента. Полученные сведения об удельной поверхности из блока 4 вводят в блок 5. В блок 5 через вход Б вводят информацию о заданном расходе связующего на единицу поверхности каждой, контролируемой фракции каждого компонента. В блоке 5 на основании сведений о содержании каждого вида сыпу» чего компонента в их сМеси (иэ блока 3), сведений об удельной поверхности частиц в контролируемых фракциях и информации о заданном удельном расходе связующего (через вход Б) вычисляют количество связующего на единицу массы смеси сыпучих компо» нентов. Полученное. значение из блока 5 передают в .блок 6. В блок б . также поступают вычисленные в блоке

3 значения. содержания сыпучих компонентов в их смеси. На основании этих сведений в блоке б вычисляют содержания связующего и каждого вида сыпучего компонента в иэготовляе

1020156 и

С Х.Е: О1..5..

)1

11 т + Х. ЕС4..5..1 .

ji утЧф

35 мой углеродистой смеси, которые обеспечат аданное количество последней.

Вычисленные значения содержаний связу— ющего и сыпучих компонентов в углеродистой смеси из блока Ь направляют в блок 7, куда также- вводят через вход В информацию о заданном количестве углеродистой смеси. В блоке 7 вычисляют производительности доэаторов связующего и наполнителей, которые

-обеспечат, производство требуемого 10 количества углеродистой смеси заданное

ro качества. Рассчитанные значения-

;производительности.дозаторов сыпучих компонентов из блока 7 вводят в устройство задания.8 производительности 15 соответствующего доэатора 9. Рассчи танисе значение производительности доэатора связующего подают в устройство 10 задания производительности доэаторе 11 связующего. 10

Требуемое количество связующего z (массу дозы связукщего для периодйческого процесса смешения, кг и.производительность дозатора связующего для непрерывного процесса,кг/мин ) и каждого из видов. сухого компонента 2 (массу дозы j-ro сыпуJ чего компонента для периодического процесса,,кг, и производительность дозатора j-го сыпучего компонента для непрерывного процесса, кг/мин ) определяют соответственно по формулам где N — заданное количество углеродистой массы (масса замеса для периодического процесса, кг, и производительность смесителя для непрерывного процесса, кг/мин ), х - содержание j-го вида сыпучего

3 компонента в смеси сыпучих компонентов, доли единицы, :S — удельная поверхность 1-й

j1 контролируемой фракции j-го компонента, см /г, .с(" - содержание 11-й контролируемой 1 фракции s j-м компоненте заданный расход связующего

j1 на единицу поверхности 1-й контролируемой фракции j -го компонента, г/см .

2, Использование предлагаемого способа управления процессом приготовле-. ния углеродистых смесей позволяет увеличить точность стабилизации соотношения наполнитель - связукщее на

5-10%, что приводит к улучшению качества продукции (стабилизации Йязкопластичеоких свойств углеграфитбвой смеси ), к увеличению ее выпуска за счет уменьшения брака, а также к увеличению коэффициента использования оборудования, снижению ждельных норм расхода материалов и энергии.

Ожидаемый экономический эффект от реализации предлага1Ьюго способа в цехе производства электродной массы составит 764 8 тыс. руб. в год.

1020156

u7urnruA лиса

Составитель В.Васин

Редактор С.Квятковская Техред С.Мигунова Корректор О.Билак

Заказ 3766/8 Тираж 537 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4