Способ регулирования режима работы дробилки

Иллюстрации

Показать всеРеферат

1. СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ДРОБИЛКИ, включающий измерение мощности на дробление, изменение загрузки материала в дробилку обратно пропорционально мощности на дробление и изменение час .тотБ1.качаний подвижного конуса, отличающийся тем, что, с целью повышения точности регулирования , измеряют отклсжение подвижного конуса относительно вертикальной оси JH уровень в дробилке и корректируют загрузку мате{я1ала, причем изменение частота1 качаний подвижного конуса осуществляют обратно пропорционально среднему отклонению подвижного конуса относительно вертикальной оси, а кс рекцию загрузки материала в дробилку осуществляют прямо пропорционально среднему отклонению подвижного конуса дробилки относитепьно вертикальной оси от заданного значения и обратно пропорционально уровню материала в дробилке. 2. Способ по П.1 готлича-ю-, щи и с я тем, что измеряют макси- § мально возможный угол отклонения подвижного конуса от вертикгшьной оси СЛ и изменя 6т пропорционально задан:- тят Ное значение отклонения подвижного HI конуса относительно вертикальной оси. -§ О чэ D Ф О

СОО3 СОВЕТСКИХ

Ю И В

РЕСПУБЛИК 3(Я) В 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н * ST OPCKOMV СамдЕПЛЬСтВУ i.f 0 ." :. .:;-(. - Iд - - ;.к Ь (21) 3397510/29-33 (22) 21.01.82 .(46). 30 ° 05 ° 83е Бюле 9 20 (72) В.М.Марасанов (71) Свердловский ордена Трудового

Красного -Знамени горный институт нм. В.В.Вахрушева (53) 621.926(088 ° 8): (56) 1. Авторское свидетельство СССР:

9 408661, кл р 02 С 25/00, 1971.

2. Авторское свидетельство СССР по заявке В 2934245/33, кл. В 02 С 25/00, 1980 (прототип) . (54) (57) 1 ° «СПОСОБ РБУУЛИРОВАНИЯ1

РЕЖИМА РАБОТЫ ДРОБИЛКИ, включающйй измерение мощности на дробление, изменение загрузки материала в дробилку обратно пропорционально мощности на дробление и изменение частотц качаний подвижного конуса, отличающийся тем, что, с целью повышения точности регулиро,SU„„, 1 А

Мания, измеряют отклонение подвижного конуса относительно вертикальной оси и уровень материала в дробилке и корректируют загрузку материала, причем изменение частоты качаний подвюкного конуса осуществляют обратно пропорционально среднему отклонению подвижного конуса относительно вертикальной оси, а коррекцию загрузки материала в дробилку осуществляют прямо пропорционально среднему отклонению подвижного конуса дробилки от. носительно вертикальной оси от заданного зйачения и обратно пропорционально уровню материала в дробилке.

2. Способ по п.1, о т л и ч а в -, шийся тем, что измеряют макси- Я мально возможный угол отклонения подвижного конуса от вертикальной ос и изменяют пропорционально задан:— ное значение отклонения подвижного конуса относительно вертикальной оси.

1020160

Изобретение относится .к дроблению материалов и предназначено для контроля и регулирования работы дробящих установок и может быть использовано в горнорудной промышленности и промышленн4сти строительных материалов.

Известен способ регулирования дробилки, реализованный в устройстве регулирования производительности щековой дробилки, включающий измене- 10 ние частоты подвижного элемента в зависимости от потребляемой дробил= кой мощности таким образом, чтобы потребляемая дробилкой мощность подцерживалась около заданной E1)., Однако этот способ не позволяет стабилизировать гранулометрический состав продробленного материала в связи с тем что с увеличением прочl ности исходного материала мощность, потребляемая дробилкой, увеличивается и при ее значении, большем заданного, частота качаний подвижного элемента дробилки уменьшается, что приводит к увеличению крупности продробленного материала.

С уменьшением же прочности исходного материала мощность, потребляемая дрО6ИЛКОй, уМЕНЬШаЕтсЯ И ПрИ ЕЕ Зиачении,меньшем заданного, частота качаний подвижного элемента дробилки увеличивается, а крупность продробленного материала соответственно уменьшается.

Наиболее близким к предлагаемому йо технической сушности йзвестен спо- 35 со 6 ре гулирона ния р аботы дробилки, ° включающий измерение мощности на дробление, изменение загрузки материала в дробилку обратно пропорционально мошности на дробление и изменение час- 40 тоты качания подвижного конуса.

В этом способе частоту качаний конуса изменяют прямо пропорционально мощности на дробление и обратно прои порционально производительности .45 дробилки (2).

Однако известный способ регулирования нельзя использовать для управления процессом дробления в инерцион; ной дробилке.

Вследствие отсутствия фиксированного значения разгрузочной щели гранулометрический состав продуктов дробления изменяется с изменением свойств и количества подаваемого в дробильное пространство материала.

Отсутствие в инерционной дробилке кинематических связей между подвижным и неподвижным конусами и высокая частота качаний подвижного конуса приводят к соударению броней при 60 освобождении дробильного материала, в результате чего происходит преждевременное разрушение броней.

Цель изобретения — повышение точности регулирования 65

Укаэанная цель достигается тем, что согласно способу регулирования,режима работы дробилки, включающему измерение мощности на дробление, изменение загрузки материала н дробилку обратно пропорционально мощности на дробление и изменение частоты качаний подвижного конуса, измеряют отклонение подвижного конуса относительно вертикальной оси и уровень материала в дробилке и корректируют загрузку материала, йричем изменение частоты качаний подвижного конуса осуществляют обратно пропорционально среднему отклонению подвижного конуса отн4сительно вертикальной оси ., а коррекцию загрузки материала в дробилку осуществляют прямо пропорционально среднему отклонению подвижного конуса дробилки относительно вертикальной оси от заданного значения и обратно пропорционально уронню материала в дробилке.

Кроме того, измеряют максимально возможный; угол отклонения подвижного конуса от вертикальной оси

1 и изменяют пропорционально заданное значение отклонения подвижного конуса относительно вертикальной оси.

Сущность способа заключается в том,что расстояние. между подвижной и .неподвижной бронями .при наиболЬшем сближении зависит от дробящего уси-:. лия,создаваемого центробежной. силой, и сопротивления слоя материала, нахо" дящегося в дробильном пространстве.

Величину центробежной силы можно регулировать изменением частоты вращения вала конуса. В условиях меняющихся свойств и количества дробильнorо материала в дробилке, регулируя дробящее усилие изменением частоты вращения вала конуса, можно поддерживать постоянным размер разгрузочной щели, что позволяет осуществить стабилизацию гранулометрического состава продуктов дробления. Это позволяет исключить соударение броней ° Размер разгрузоч.-. ной щели можно определить по величине угла отклонения подвижного конуса от вертикальной оси. Поэтому управление процессом дробления инерционной дробилки сводится к стабилизации yrIIa отклонения подвижного конуса атно-. сительно вертикальной оси. .При дроблении очень прочных пород может возникнуть режим работы дробилки, когда угол отклонения подвижного конуса относительно вер» тикальной оси будет меньше заданного, а частота качаний - .максимальной.

В этом случае.,с целью уменьшения сопротивления материала раздавливанию, уменьшают количество материала в дробящем пространстве покаугол отклонения конуса от вертикаль."-. - .1020160 ной оси не достигнет заданного значения.

Все это позволяет повысить точность регулирования гранулометричеекого состава продуктов дробления и надежность работы дробилки.

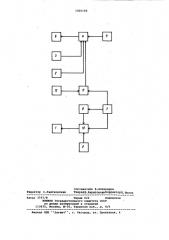

На чертеже показана блок-схема, реализующая способ регулирования режима работы дробилки.

Измеряют уровень материала в .инерционной дробилке 1 и мощность, 1О йотребляемую на дробление датчйком

2 уровня и датчикам 3 мащности, сигналы которых сравнивают на входе регулятора 4 цроизводительности загрузки дробилки с сигналом эадатчика 5 i 15 производительности загрузки дробилки и изменяют производитель« ность нитателя 6, воздействуя на его привод, обратно пропорционально отклонению уровня материала н мощнос- р() ти, потребляемой на дробление, от . заданных значений.

Измеряют отклонение вала или . подвижного конуса (не показан) от вертикальной оси датчиком 7, .сравнивают его сигнал ссигналами устройства

8 максимально возможногр отклонения вала илн конуса от вертикальной оси нри условии соприкасания броней подвижного и неподвижного конусов) и эадатчи- -ЗО

-ка 9 отклонения конуса на входе регу:регулятора 10, и изменяют при помощи последнего частоту качания конуса, воздействуя на привод дробилки 1, .обратно пропорционально отклонению действительного значения отклонения вала или конуса относительно вертикальной оси от заданного..

Если при максимальном .числе качаний конуса отклонение вала и конуса относительно вертикальной 4Q оси будет меньше заданного, то. с логического устройства 11 на которое подаются сигналы с датчика 12 частоты вращения вала подвижного конуса и датчика 7 откло- 45 нения вала .-..или конуса от вертикальной оси, подают сигнал на регулятор 4 и изменяют производительностъ питателя 6, воздействуя на его привод, прямо пропорционально отклонению действительного отклонения вала илн конуса от вертикальной оси от заданного.

С целью повышения точности регулирования в условиях износа браней измеряют максимально возможное отклонение вала или конуса от вертикальной оси, для чего дробил-. ку 1 запускают с малой частотой качания при отключенном питателе

6. Постепенно увеличивают частоту качаний конуса до соприкосновения броней подвижного и неподвижного конусов, при зйом вал и конус будут иметь максимально. возможное отклонение от вертикальной оои. Сигнал с датчика 7, пропорциональный максимальному отклонению вала и ;конуса, запоминается на устройст ве 8. Изменяют пропорционально, заданное значение отклонения вала и конуса, для чего на вход регулятора 10 подается сивнал с устройства 8. На входе регулятора иэ сигнала устройства 8 вычитаются сигналы датчика 7 и задатчика 9. С износам браней сигнал устройства

8 возрастает, что приводит к йропорциональному увеличению .заданного значения отклонения и, следовательно, к стабилизации размера разгрузочной щели при наибольшем сближении конусов и грансостава продуктов дробления.

Использование предлагаемого способа регулирования режима работы инерционной дробилки позволяет получить стабильный гранулометрический состав продробленного материала путем обеспечения стабилизации размера разгрузочной щели дробилки, а .также повысить надежность работы дробилки за счет предотвращения воэможности соударения броней дробилки.

Все эта позволяет снизить затраты на подготовку материала для обогащения эа счет снижения затрат на измельчение. ага ба

Составитель В.Алекперов

Редактор С.Квятковская ТехредЕ.ХаритончикКорректорО.Билак

Заказ 37б7/8 Тираж б22 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

М ю Ь

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4