Устройство для изготовления пластин ролико-втулочных цепей

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН РОЛИКО-ВТУЛОЧНЫХ ЦЕПЕЙ, содержащее смонтированные в корпусе рабочие инструменты с профилирующей поверхностью на каждом из них и механизм подачи заготовок, отличающееся тем, что, с целью повышения качества готовых изделий, оно снабжено установленными на корпусе со сторонь, противоположной механизму подачи заготовок, механизмом Поддержки с приводом и упором, при .чем механизм поддержки выполнен в виде П-образной, подпружиненной относительно упора направляющей и размещенного в ее пазу подпружиненного прижима, а привод механизма поддержки выполнен в виде взаимодействующего с П-образной направляющей клина, при этом рабочие инструменты выполнены в виде плит с размещенными в одной из них формообразующей и калибрующей, подпружиненной вставками.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

mo В 21 L 902 В 21 J 1302

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Х А ВТОРСХОМЪ(СВИДЕТЕЛЬСТВУ (>

hei (:Р 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2855074/25-27 (22) 19.12.79 (46) 30.05.83. Бюл. ¹ 20 (72) Г. M. Дегтярев, В. М. Гаранов, H. А. Савинов и Ю. Ш. Зельцер (5Ъ) 621.961.2 (088.8) (56) 1. Авторское свидетельство СССР № 115951, кл. В 21 L 9/04, 22.03.57 (прототип). (54) (57) УСТРОИСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН РОЛИКО-ВТУЛОЧНЫХ

ЦЕПЕЛ, содержащее смонтированные в корпусе рабочие инструменты с профилирующей поверхностью на каждом из них и

„„SU„„1020179 А механизм подачи заготовок, отличающееся тем, что, с целью повышения качества готовых изделий, оно снабжено установленными на корпусе со стороны, противоположной механизму подачи заготовок, механизмом поддержки с приводом и упором, причем механизм поддержки выполнен в виде

П-образной, подпружиненной относительно упора направляющей и размещенного в ее пазу подпружиненного прижима, а привод механизма поддержки выполнен в виде взаимодействующего с П-образной направляющей клина, при этом рабочие инструменты выполнены в виде плит с размещенными в одной из них формообразующей и калибрующей, подпружиненной вставками.

10201

1

Изобретение относится к обработке металлов давлением, в частности к устройствам для формообразования ролико-втулочных цепей.

Известно устройство для изготовления пластин ролико-втулочных цепей, содержащее смонтированные в корпусе рабочие инструменты с профилирующей поверхностью на каждом из них, механизм подачи заготовок (11.

Недостатком известного устройства яв- 10 ляется невысокое качество готовых изделий.

Цель изобретения — повышение качества готовых изделий.

Поставленная цель достигается тем, что устройство для изготовления пластин ролико-втулочных цепей, содержащее смонтированные в корпусе рабочие инструменты с профилирующей поверхностью на каждом из них и механизм подачи заготовок снабжено, установленными на корпусе со стороны противоположной механизку подачи заготовок, механизмом поддержки с приводом и упор, причем механизм поддержки выполнен в виде П-образной, подпружиненной относительно упора, направляющей, а привод механизма поддержки выполнен в виде взаимодействующего с П-образной направляющей кли- 25 на, при этом рабочие инструменты выполнены в виде плит с размещенными в одной ииз них формообразующей и калибрующей, подпружиненной вставками.

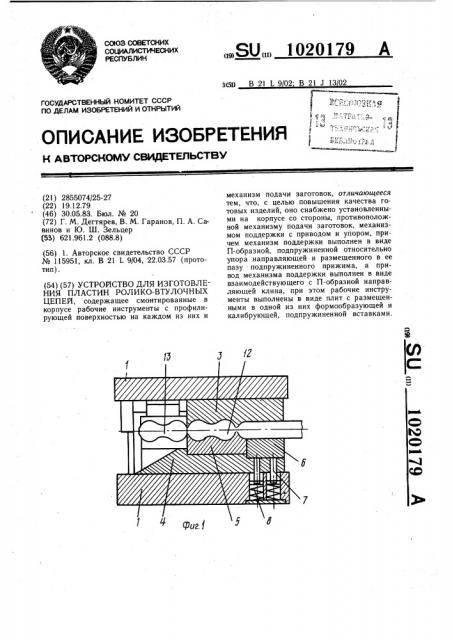

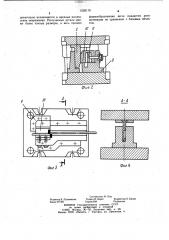

На фиг. 1 показано устройство, продольныи разрез; на фиг. 2 — то же, попереч30 ный разрез; на фиг. 3 — то же, вид сверху; на фиг. 4 — сечение А — А на фиг. 3.

Устройство для изготовления пластин ролико-втулочных цепей содержит корпус 1, к которому прикреплен клин 2 и рабочие инструменты 3 и 4, при этом рабочие инструменты выполнены в виде плит с профилирующей поверхностью, а одна из плит выполнена с вставкой 5 с формообразующей поверхностью и с вставкой 6 с калибрующей поверхностью. 40

Вставка 6 взаимодействует с толкателями 7 и пружинами 8.

На корпусе со стороны противоположной механизму подачи заготовок (не показан) закреплен упор 9 и механизм поддержки.

Механизм поддержки выполнен в виде П-об- 45 разной направляющей 10. В пазу направляющая 10 и прижим 11 подпружинены относительно упора 9. Привод механизма поддержки выполнен в виде взаимодействующего с направляющей механизма поддержки клина.

Позициями 12 и 13 обозначены соответственно отформованная пластина, еще не отрезанная от полосовой заготовки и отрезанная пластина.

Устройство работает следующим образом.

В исходном состоянии вставка 6 с калибрующей поверхностью под действием толкателей 7 и пружин 8 занимает крайнее верхнее положение, при этом верхняя его полость расположена выше, чем наиболее выступающая часть рабочего инструмента 4.

Исходную заготовку (полосу или ленту) в положении «на ребро» подают в рабочее пространство на требуемый шаг. Поскольку клин 2 с рабочим инструментом 3 занимают крайнее верхнее положение, то механизм поддержки находится в нерабочем положении, заготовка беспрепятственно может перемещаться как в рабочем пространстве, так и в зазоре между прижимом 11 и направляющей 10 механизма поддержки. Включается пресскорпус 1 и с рабочим инструментом 3 начинает опускаться вниз. При том первоначально клин 2 приводит в движение направляющую 10 механизма поддержки. Направляющая запирает рабочую полость давильных элементов. Конец полосы (ленты) или отштампованная ранее деталь

13, прижатая к нему прижимом 11, отделяется от исходной заготовки и остается зажатой. Рабочая полость при этом в направлении подачи оказывается запертой. При дальнейшем перемещении клина направляющая 10 остается неподвижной, а наиболее выступающие части рабочего инструмента. 3 и вставки 5 начинают внедряться в металл заготовки, при этом штампуемая деталь 12 первоначально перемещается вниз как целое, а затем начинается полное оформление ее контура. В этот конечный момент процесса штамповки течение металла из рабочей полости в направлении подачи затруднено вследствие весьма малого зазора между противостоящими друг другу наиболее выступающими частями рабочих инструментов и вставки (образуется «мостик»), а во всех других направлениях материал из рабочей полости течь не может, т.е. формообразование происходит практически в закрытом объеме. В этот же момент между рабочими инструментами 3 и калибрующей вставкой 5. опустившейся вниз под действием заготовки, происходит калибровка исходной заготовки по ширине. Последнее является необходимым, так как в рабочей полости перед формообразованием количество металла должно быть строго определенным.

По окончании формообразования детали 13 корпус 1 с клином и рабочим инструментом начинают подниматься вверх, направ. ляющая 10 пружиной возвращается в исходное положение, освобождая деталь 13, которая падая вниз по склизу, удаляясь из устройства. Внось отформованная деталь 12, соединенная перемычкой с полосовой заготовкой, также освобождаются и под действием подпружиненных толкателей 7 и калибрующей вставки 5 рабочего инструмента 4 приподнимаются на необходимую для последующей подачи заготовки величину. После этого цикл повторяется.

Формообразование пластин происходит в предложенном устройстве без опережения, так как ведется в закрытом объеме, а сле1020179

2 Ю /1 фиг. 2

Составитель И. Лад

Редактор Е. Лушникова Техред И. Верес Корректор О. Билак

Заказ 3 773/9 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Рву шская наб., д. 4/5

Филиал IIIIII «Патент», г. Ужгород, ул. Проектная, 4 довательно исключаются и вредные последствия опережения. Получаемые детали имеют более точные размеры, а весь процесс формообразования легче поддается автоматизации по сравнению с базовым объектом.