Способ разливки ферросплавов

Иллюстрации

Показать всеРеферат

СПОСОБ РАЗЛИВКИ ФЕРРОСПЛАВОВ ,включающий последойатепьйуй послойную разливку металла плавок в один блок, отличают, ийся тем, что, с целью сокращения металла путем предотвращения сваривания слоев, второй и последующие слои первона аШ НО формируютсо скоростью 1О 2Омм/кй1Н до вьюоты О,1-О,2 от общей Bbictjtbi слоя, .после чего гфекрашают подачу металла на период О,,5 от общей продолжительности разливки и далее ведут залив)су металла со скоростью 2014О мм/мин.

а>> (Ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК за С 21 С 7/ОО

У

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3376315/22 02 (22) 06.01.82= (46) 30.05,83. Бюл. ¹ 20 (72) А. Я. Бродский, Ю. П. Сердитов, Я, И, Островский, В. й. Нарыжный, Г. В, Мезякаев, С. А. Кондратьев, Н, Ф, Кириченко, Р, Б, Сафиулин и

А, Н. Ш,ербин (71) Серовский завод ферросплавов (53) 621.746.393(088.8) (56) 1. Рысс М. А. Производство ферросплавов, М., Металлургия, 1975, с. 215-216.

2. Авторское свидетельство СССР № 290715, кл. С 21 С 7/00, 1965, 3, Патент США № 3323899> кл, В 22 D 7/00, 1970, (54)(57) СПОСОБ РАЗЛИВКИ ФЕРРО

СПЛАВОВ, включающий последовательную послойную разливку металла плавок в один блок, отличающийся тем, что, с целью сокрашения потерь металла путем предотвращения сваривания слоев, второй и последующие слои первоначалв но формируют со скоростью 10-20мм/мйн до высоты 0,1-0,2 от общей. высоты слоя,,после чего прекращают подачу металла на период О, l-0,5 от общей продолжитель= ности разливки и далее ведут заливКу металла со скоростью 20-40 мм/мин. 1020443.

Изобретение относится к металлургии, а именно к разливке ферросплавов.

Известен способ раэнивни низкоуглвро, дистых ферросплавов в слитки неболЬших размеров с, периодцческим наполнением и

5 разгрузкой приемных устройств.

Такая разливка осуществляется в чугунные или стальные плоские изложницы с подсыпкой на ее дно мелочи сплава,, либо, в шлаковни, в которые предвари- .. тельно на 2/3 их объема заливают шлак(1$

Недостатками разливки являются необходимость большого количества изложниц и шлаковен, загромождение разливочного пролета этим оборудованием, мепкоштучная разливка черезмерно загружает работу електромостовых кранов, что с учетом периодичности осуществления разливки и необходимости подготовхи приемных ем20 костей стало основной причиной, сдерживающей производительность цехов.

Известен способ разливки феррохрома на специальных разливочных машинах, включающий формирование слитка с помощью охлаждаемых изложииц-кристалли-. эаторов и валка-кристаллизатора (2 .

Недостатком етого способа является низкая стойкость оборудования.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ разливки ферросплавов, включающий послойную заливку сплава в емкость. Емкость обычно имеет огнеупорную футеровху. После слива шлака в с;пециальные металлические ковши металл 35 дливается. в емхость. ак только металл затвердеет,в емкость заливают вторую плавку после сшиа шлака. И так несколько слоев-плавок, после чего весь блок, достают, дробят и. сортируют ГЗ J, 40

Однако послойная разливка применяется только к ферросплавам, выплавляемым непрерывным процессом .. Это объясняется тем, что при непрерывном процессе величина перегрева металла над темпера- 45 турой ликвидус относительно мала, что предотвращает сваривание слоев.

Испытании послойной разливки показали непригодность для ферросплавов, выплавляемых периодическим процессом, напри - 50 мер ниэкоуглеродистого феррохрома. Несмотря даже на образование окисной пленхи на поверхности слоев, они сваривалжь между собой в единый слиток. Это объяс-, QHeTc5l тем, vpo металл, получаемый G6pH 55 .I одическим процессом, имеет значительный . перегрев над температурой ликвидус (as

l50 200 о С). Из-за перегрева металла окисная пленка предыдущего cnos разру- щалась жидким металлом, чем облегчался процесс частичного размывании поверхности струей заливаемого металле и последующей взаимодиффузией контактирующих сло ев»

Цель изобретения - сокращение потерь металла петум предотвращения сваривания слоев.

Поставленная цель достигается тем, что согласно способу разливки ферросплавов включающему последовательную послойную разливку металла плавок в один блок, второй и последующие слои первоначально формируют со скоростью 1020 мм/мин до высоты 0,1-0,20 от общей высоты слоя, после чего прекращают подачу металла на период 0,1-0,5 от обшей продолжительности разливки и далее ведут заливку металла со скоростью

20 30 мм/мин.

Первую плавку сразу и полностью сливают в емкость при этом допустимая толшина плоского слитка регламентируется типом и мощностью имеющихся дробильных устройств.

Заливку металла второй и последукяцих плавок начинают на пониженных скоростях.

При схорости заливки менее L0 мм/мин в результате увеличения общей продолжительности разливхи увеличиваются потери сплава:в виде настылей в ковше. Увели чение скорости заливки свыше 20 ммlмин приводит к размыванию окисной пленки поверхности предыдущего слоя и сварява, нию слоев.

Высота первоначального буферного слоя при разливке играет весьма важную роль.

Она решает, с одной стороны, задачу ускорения разливки и уменьшения потерь застывшего металла на стенках ковше, с другой - задачу создания эакристаллизовавшегося буферного слоя, который предохранит от хонтактирования и взаимодействия слоев предыдущей и раэливаемой плавок. При высоте буферного слоя менее

0,010 общей высоты слоя металла возможен, с учетом высоких температур раэливаемого металла, нагрев его до температуры плавления и размыв струей, В результате может произойти взаимодействие струи жидкого металла с поверхностью предыдущего слоя, ведущее к сваряваемости слитков, что недопустимо, поскольку химические составы ниэкоуглеродистых ферросплавов двух плавок могут иметь отличия на 4.-3 марки. Совместное дробление таких блоков вынудит вести реализацию металла,по худшв4 маркам.

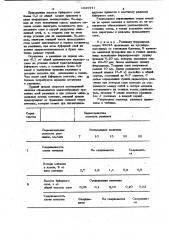

Первоначальная скорость разливки, ммlмин

Оптимальная величина

10 15

22

Свариваемость слоев металла

Не сваривеются

СвариваютПотери металла в ковше, % От веса металла

Ь,8 0,8

2,7

3.,8

Высота буферного Оптимальная величина слоя, ч от общей высоты слоя 0,08 0,1 0,15

0,20 0,23

Свариваемость слоев металла

Свариваются

Свариваются

Не свариваются

3 .1 0204

Превышение высоты буферного слоя более 0,2 от общей может привести к двум неприятньм последствиям. Во-первых за счет увеличения массы жидкого металла мОжнО перегреть повщэхность пр дыдущего слоя и струей разрушить окисленный слой, т. е. создать уже на этны

crane условия для их свариванкя. Во-вторых, перегрев верхней части предыдущего саоа может закончиться в период останов-ip ки разливки, при этом буферный слой не

ycaeer эакристаллизоваться и будет частичко размыт mpyel, . Остановка в разливке на период ме-нее 4,1 or общей длительности недопус- 5 тима иэ условия полной кристаллизации буферного слоя, а остановка более 0,5 ведет к удлинению времени разливки к потерям металла при эхлаждении в ковше.

Чем выше слой буферного металла, тем больше потребуется времени Остаиовки . в разливке.

Нижний предел скорости последуккцей залйвки Определяется целесообразным времейем всей разливки и при условии мини-р5 мальных погерь металла, верхний предел предохраняет от черезмерно сильной струи металла, которая может при интенсикпы

41 нагреве привести к местному рамаыву буферного слоя.

Равномерное перемещение струи метал ла во время заливки в емкость по ее поверхности обеспечивает равномерность толщины слоев, а также устраняет меся ные перегревы и ражывы предьщуще;о слоя.

Пример . Разливку феррохрома марки ФХЖВ производят на чугунную изложницу со съемными бортами. B качеств ве защитной футеровки дна к стенок изложницы используют феррохромовую крупку фракции 0-20 мм, которую засыпают слоем 20 30 мм. Затем заливают планку феррохрома. Тошцина слоя получается равной 10 мм. цалее разливают металл. каждой плавки (5-6 т) послойно в общий слиток, состоящий иэ 6-7 слитков. С целью определении границ:параметров разливки при которых. слои металла не свариваются между собой и потери металла . остывающего на стенках ковша,минщкаль-. ные, провели 4 серик опытных раэливок (по 3 разливки в каждой серии).

Результаты опытных раэливок приведены в таблице.

102044 1

Продолжение таблицы

Характеристика опытных разливок

Серия опытов

Оптимальная величина

Первоначальная скорость разливки, мм/мин

15

Продолжительность выдержки металла ч. от общей продолжительности разливки

Оптимальная величина

0,08

Свариваемость слоев металла

Не свариваются

Сварива ется

Потери металла в ковше, % от веса плавки

0>9 1,0

0,8

0,8

2>8

Оптимальная величина

Скорость второй части плавки, мм/мин

40

20

Свариваемость слоев металла

Не свариваются

Свариваются

Потери металла в ковше, % от веса металла

0,8

0,8

2,6

1,2

БНИИПИ Заказ 3844/22 ТиРаж 568 Подписное

Филиал ППП Патен >, г. Ужгород, ул. Проектная, 4

Ойытными разливками ус гановлено

I что сваривание слоев отсутствует) и обеспечиваются минцмальные потери металла нри первоначальной скорости разливки второго и последукацего слоев 1020 мм/мин, высоте буферного слоя 0,10,2 от общей высоты слои, продолжительности выдержки металла в ходе разливки

О, 3. 0,5 от обшей продолжительно;. сти разливки слоя, при скорости разливки второй части слоя металла

2G 40 ммlмин..0,10 0 25 0,50 0,60

K дополнительным преимуществам использования предлагаемого способа следует отнести компактность узла разливки, позволяющая осуществить его укрытие и удаление выделяющихся токсичных. га— зов и пыли, исключение опасных условий труда персонала разливочного пролета, поскольку охлаждение тонких слитков при существующей разливке с опр ов ождаетс я и з разрывами и выбросами отдельных кусков.

Экономический Эффект составляет

1О7ООО руб./год