Способ цементации стальных деталей

Иллюстрации

Показать всеРеферат

,SU„„1020456 А

СООЗ СОВЕТСКИХ

М ИЦЮ

РЕСПУБЛИК

3(Д) С 23 С 9/06е

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "- - .: . н втоесиомм свидетельств (21) 3381438/22-02 (22) 11.01.82 (46) 30.05.83. Бюл. 9 20 (72) О.С. Буренкова, Л.В. Костылева, Л.И. Семенова, В.И. Тельдеков

А.В. Пожарский, И.В. Дергунов и

И.П. Павлов (53) 621.785.5(088,8) (56 ) 1. Ян Корецкий. Цементация ста.— ли. Л., 1962, с. 29.

2. Патент CCCP В 679154, кл. С 23 С 9/00, 1979. (54)(572 СПОСОБ ЦЕИЕНТАЦИИ СТАЛЬНЫХ

ДЕТАЛЕЙ, включающий диффузионное насыщение в процессе термоциклирования, отличающийся тем. что, с целью повышения твердости

-поверхности путем формирования дис-, персных карбидов округлой формы, термоциклирование производят в интервале температур на 120-140 С и

10-20 С выше Дс

1020456

Цель изобретения — повышение твердости поверхности путем формирования дисперсных карбидов округлой формы .

Поставленная цель достигается тем, что согласно способу цементации стальных деталей, включающему диффузионное насыщение в процессе термоциклирования, термоциклирование производят в интервале температур на 120-140 С и 10-20 С выше

Ас .

Превышение максимальной температуры циклирования вызывает повышенный расход жароупоров и экономически нерационально.

60

Изобретение относится к химикотермической обработке и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, работающих в условиях износа и знакопеременных нагрузок.

Известен способ химико-термической обработки стальных изделий в углеродосодержащей среде, включающий нагрев до температуры 850-980 С выдержку при этой температуре до получения диффузионного слоя заданной толщины (1 J.

Однако цементация деталей по известному режиму не обеспечивает оптимальной структуры для работы в 15 условиях трения. Это обусловлено тем, что высокие температуры и длительные выдержки процесса приводят к росту аустенитного зерна стали.

Кроме того, стремление получить высокое содержание углерода в упрочненном слое, необходимое для образования карбидов, способствует образованию карбидов в виде сетки, что приводит к снижению прочностных свойств изделий.

Наиболее близким к предлагаемому является способ химико-термической обработки иэделий, включающий диффузионное насыщение поверхности, преимущественно углеродом, циклический нагрев и охлаждение в интервале температур на 50-70 С выше и ниже точек фазовых превращений. Циклическое изменение температуры в этом интервале позволяет сохранить мелко- 35 зернистость структуры, а следова-тельно повысить комплекс,механических и эксплуатационных свойств иэделий (2 ).

Однако детали, обработанные иэ- 4() вестным способом, имеют недостаточную износостойкость вследствие того, что избыточная фаза в результате кратковременного охлаждения (12 мин за один цикл) не успевает 45 сформироваться, углерод остается в твердом растворе и после закалки упрочненный слой имеет аустенитномартенситную структуру.

Снижение температуры ниже минимальной нецелесообразно, так как вызывает увеличение длительности процесса, не создавая дополнительного эффекта в формировании структуры поверхностного слоя.

В начеле циклическое изменение температуры происходит в однофазной области, что интенсифицирует диффузию углерода вглубь слоя, обеспечивая повышенное содержание углерода в поверхностном слое.

При последующем ведении процесса термоциклирование происходит в двухфазной области, в которой протекают следующие процессы. При нагреве стали до максимальной температуры цикла концентрация углерода в аустеките достигает предельного значения для данной температуры. Следующее эа этим понижение температуры в пределах заданного цикла сопровождается выделением избыточной углеродной фа". эы, что восстанавливает способность твердого раствора к насыщению углеродом при повторении цикла нагревохлаждение. Как правило, выделение карбидов при охлаждении происходит в виде сетки или пластины переменной толщины. При последующем нагреве карбиды растворяются в тонких участках и остаются отдельные утолщенные включения, не успевающие растворить-. ся. При последующем охлаждении выделение карбидов происходит на подложке этой фазы, приобретая округлую форму.

Количество циклов регламентируется толщиной слоя, а также формой и величиной образующихся избыточных карбидов.

Предлагаемый способ цементации осуществляется следующим образом.

Пример. Проводят испытания образцов иэ стали 20Х, которые подвергают цементации в твердом карбюризаторе в шахтной печи Ц105. Температура процесса изменяется от

970 до 850 С, время процесса составляет 1б ч. Количество циклов — 4.

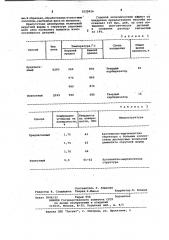

Режимы термообработки по предлагаемому и известному способам приведены в табл. 1.

Все образцы, цементированные предлагаемым и известным способами, подвергали металлографическому исследованию, результаты которого приведены в табл, 2.

Как видно из табл.2, содержание углерода в поверхностном слое образца, обработанного предлагаемым способом, на 70% выше, чем при цементации известным способом.

Поверхностный слой образца, обработанного предлагаемым способом, имеет аустенитно-мартенсинтую структуру с большим количеством дисперсных включений карбидов округлой фор1020456

Годовой экономический эффект от внедрения предлагаемого способа составляет 119 тыс, руб. за счет повышения долговечности деталей и снижения расход запчастей на 14%.

Таблица 1

Общее время процесса,ч

Среда насыщения

Тип печи

Способ

Предлагаемый

Твердый карбюриэатор

850

960

Ц105

860

970

870

980

680

Ц105

Твердый карбюризатор

900

Известный

Таблица 2

- Содержание Твердость углерода на на поверхповерхности, ности, HRC

Микроструктура

Способ

I Предлагаемый

1,75

1,75

1,76

61-62

0,9

Аустенитно-мартенситная структура

Известный. Составитель P Клыкова

Редактор Н. Стащишина Техред К.Мыцьо Корректор Л. Бокшан

Заказ 3846/23 Тираж 956

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 вы. Вобразцах,,обработанных известным способом, карбидная фаза не выявлена.

Присутствие дисперсных включений округлой формы в структуре упрочнен ного слоя позволяет повысить износостойкость деталей.

Аустенитно-мартенситная структура с большим количеством дисперсных включений цементита округлой формы