Способ подгонки сопротивления тонкопленочного резистора

Иллюстрации

Показать всеРеферат

СПОСОБ ПОДГОНКИСОПРОТИВЛЕНИЯ ТОНКОПЛБНОЧНОГО РЕЗИСТОРА, включающий термообработку резистивной пленки импульсами лазера, отличающийся тем, что,.с целью повышения стабильности резистора , перед каждым импульсом лазера осуществляют предварительный нагрев резистивной пленки пропусканием через нее импульса электрического тока длительностью 50-100 мс.

СОЮЗ СОВЕТСКИХ

WOWHt

РЕСПУЬЛИК

3(51) Н 01 С 17 22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ CGCP

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ V ВСКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2825848/18 23 (22) 08.10.79 (46) 30.05.83. Бюл.. 9 20 (72) З.Ю.Готра и Б.A.Ãâõùoâàíñêèé (71) Львовский ордена Ленина политехнический институт (53) 621.316.8(088 ° 8) (56) 1. Патент США В 3535778, кл. Н 01 С 17/00, 27.10.70.

2. Патент США Р 3388461, кл. Н 01 С 17/00, 18.05.68 (прототип) ...SU „„1020869,A (54) (57} СПОСОБ ПОДГОНКИ СОПРОТИВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА, включающий термообработку резистивной пленки импульсами лазера, о т— л и ч а ю шийся тем, что,. с целью повышения стабильности резистора, перед каждым импульсом лазера осуществляют предварительный нагрев резистивной пленки пропусканием че рез нее импульса электрического тока длительностью 50-100 мс.

1020869

Изобретение относится к микроэлектронике и может быть использовано в производстве резисторов.

Известен способ подгонки сопротивления тонкопленочных резисторов путем удаления резистивной пленки сфокусированным лучом лазера t,l ).

Недостатком данного способа является то, что стабильность резис торов после подгонки в значительной мере зависит,от качества реза, об- 10 разуемого в результате лазерной обработки, и состояния резистивного материала на краях реза. При этом продукты разложения .в зоне реза могут образовываться нестабильные 5 шунтирующие токопроводящие мостики эа счет локального перегрева на кромке реза. Возможно также образование в резистивной пленке микротрещин, приводящих к нестабильности сопротивления резистора.

Наиболее близким по технической сущности и достигаемому эффекту является способ лазерной подготовки тонкопленочного резистора за счет локального нагрева резистивного материала в зоне воздействия лазерного луча, приводящего к изменению его электрофиэических свойств, а следовательно,к изменению сопротивления тонкопленочного резистора С2 3.

Изменение сопротивления резистивного материала определяется числом импульсов лазера и их мощностью в зависимости от типа задачи.

В процессе подгонки обеспечива- З5 ется последовательное облучение участков резистивного материала путем перемещения тонкопленочного резистора.с помощью поэиционирующего устройства. 40

По сравнению со способом подгонки сопротивления тонкопленочного резистора путем удаления части резистивного материала сфокусированным лучом лазера подгонка тонкопленочного 45 резистора путем лазерной термообработки резистивной пленки обладает теми преимуществами, что в этом случае отсутствует загрязнение подложки интегральной схемы частицами удаляемого резистивного материала, а также возможна подгонка тонкопленочного резистора в сторону уменьшения их сопротивления 2 j.

Недостатком известного способа является значительное ухудшение стабильности сопротивления подгоняемого резистора за счет образования локальных напряжений в резистивной пленке при ее высокотемпературной обработке 60 сравнительно короткими импульсами лазера (до нескольких наносекунд).

В дальнейшем это приводит к возникно вению микротрещин на участках резис-. тивной пленки, обработанной лазером, 65 вследствие чего происходит интенсификация окислительных процессов.

Высокие градиенты температуры, возникающие в резистивной пленке при ее. термообработке импульсами лазера, могут приводить к нарушению ее защитного покрытия.

Цель изобретения — повышение ста(бильности тонкопленочного резистора.

Поставленная цель достигается тем, что согласно способу подгонки сопро тивления тонкопленочного резистора, включающему термообработку резистивной пленки импульсами лазера, перед каждьм импульсом лазера осуществляют предварительный нагрев реэистивной пленки пропусканием через нее импульса электрического тока длительностью 50-100 мс.

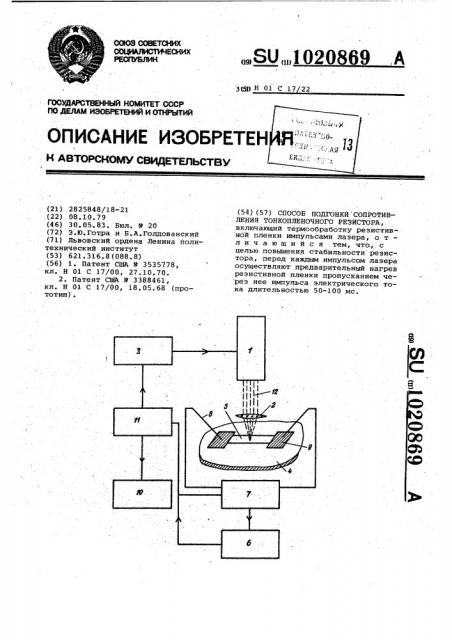

На чертеже схематически изображено устройство для осуществления предлагаемого способа.

Устройство состоит из импульсного оптического генератора 1, оптической системы 2, блока 3 питания, координатного стола 4, подгоняемого резистора 5, омметра б, коммутатора 7, игольчатых щупов 8, контактных площадок 9, формирователя 10 импульсов тока и задающего генератора 11.

Оптическая система 2 служит для фокусировки лазерного излучения 12.

Координатный стол 4 служит для перемещения подгоняемого резистора 5 в процессе подгонки. Измерение сопротивления в процессе подготовки осуществляется омметром 6, подключенным через коммутатор 7 с помощью игольчатых щупов 8 к контактным площадкам 9 резистора 5.

Для полуумения импульсов электрического тока служит формирователь 10.

Коммутатор 7 осуществляет попеременное подключение к подгоняемому резистору формирователя 10 импульсов электрического тока и омметра б. управление работой блока 3 пита- ния лазера и формирователя 10 импульсов тока осуществляется задающим генератором 11, позволяющим плавно изменять время задержки между импульсами тока и импульсами лазера., Кроме того, задающий генератор ll служит для прекращения процесса под- . гонки после получения сигнала от омметра б о достижении требуемого значения сопротивления подгоняемого резистора.

Резистивную пленку 5 с удельно сопротивлением 1 кОм/см и номиналом резистора 1-10 кОм на основе сплава

РС 3710 Предварительно нагревают путем пропускания через нее.импульсов электрического тока длительностью

50 мс и амплитудой 100 В до температуры 350ОC. Причем нагрев осуществляют перед кажцьм импульсом лазера.

1020869

Составитель О.Чернышев

Редактор М.Рачкулинец Техред N.Коштура Корректор О.Билак

Заказ 3905/43 Тираж 703 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Температура подогрева реэистивной пленки должна равняться температуре подложки при напылении реэистивного материала. Температура, равная 350 С, не приводит к структурным изменениям в реэиативной пленке, а следовательно,: и к изменению ее сопротивления. Затем осуществляют последовательное облучение реэистивной пленки лучом лазера (время задержки импульса лазера рав- >0 но 50 мс) путем перемещения подгоняемого резистора с помощью координатного стола 4.

В результате использования предлагаемого способа можно повысить 15 стабильность тонкопленочных резисторов на 403 по сравнению с тонкопленочными резисторами, подгонявшими без предварительного подогрева.

> Время задержки лазерного импульса по отношению к импульсу электрического тока изменяется в диапазоне 50-100 мс. Длительность импульса электрического тока при этом сос.".. тавляет 50.-100 мс и выбирается для каждого резистивного - материала и геометрических размеров тонкопленочного резистора экспериментально.. Период

58-100 мс наиболее предпочтителен так как он дает наиболее оптимальные результаты.

Изменение сопротивления подгоняемого тонкопленочного резистора производится в период между импульсами электрическогов тока.

При достижении в процессе подгонки тонкопленочного резистора требуемого значения сопротивления омметр б дает команду задающему генератору 11 о прекращении процесса подгонки.

Преимуществом предлагаемого способа является то, что для получения заметного изменения сопротивления йредварительно подогретого импульсами тока. резистора требуется значительно меньшая мощность лазерного излучения, чем у неподогретого резистора. При этом в пленке не возникает больших перепадов тем-. пературы и,. как следствие, снижается возможность возникновения локальных напряжений-как в ее структуре, так и в защитном покрытии, приводящим к образованию микротрещин.В целом это приводит к повышению стабильности тонкоплейочных резисторов, прошедших лазерную термообработку.