Способ изготовления плоского керамического коллектора

Иллюстрации

Показать всеРеферат

СПОСОВ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КЕРАМИЧЕСКОГО КОЛЛЕКТОРА, включающий прессование заготовки коллек-. тора, ее спекание и механическую обработку заготовки с образованием рабочих дорожек коллектора, 1металлизацию рабочих дорожек коллектора, чистовую механическую обработку и электрохимическое нанесение контакт; ного слоя металла на рабочие дорожки коллектора, отличающийс я тем,.что, с целью снижения трудоемкости изготовления коллектора и повышения его надежности путем исключения возможности пробоя между смежными рабочими дорожками коллектора , формирование металлической подложки на металлизированной поверхности коллектора выполняют путем припайки под давлением диска из Листовой меди, покрытого слоем серебра к металлизированной поверхности кол- § лектора, а после формирования подлож (П ки производят прорезку пазов в медном диске. ISD о 00 со со Р«е i

899 А

СОЮЗ СОВЕТСКИХ

ММ

РЕСПУБЛИК (i9) OD

3(Я) Н 01 К 43 06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М ABTOPCHCMV CBPBBTBBVCTBV

М д

Ф фиа f

« » (21) 3369247/24-07 (22) 23. 12. 81 (46) 30.05.83. Бюл. 9 20 (72) Б. Н. Агроскин, К.Х. Клямкин, В. С. Пекарж, Ю. П. Платонов и A.Â. Ширяев (53) 621. 318. 44(088.8) (56) 1. Данилин Б.С. Вакуумное напииеМ ние металлических пленок. м., "Энергия", 1967.

2. ОСТ 4.ГО.054.070. Карта 5.

3. Технологический процесс изготовления плоского керамического коллектора. КФ6.617.046. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КЕРАМИЧЕСКОГО КОЛЛЕКТОРА, включаннвий прессование заготовки коллек-. тора, ее спекание и механическую обработку заготовки с образованием рабочих дорожек коллектора,!металлизацию рабочих дорожек коллектора, чистовую механическую обработку и электрохимическое нанесение контакт. ного слоя металла на рабочие дорожки коллектора, о т л и ч а ю щ и й— с я тем,.что, с целью снижения трудоемкости изготовления коллектора и повышения его надежности путем исключения возможности пробоя между смежными рабочими дорожками коллектора, формирование металлической подложки на металлизированной поверхности коллектора выполняют путем припайки под давлением диска из листовой меди, покрытого слоем серебра к металлизированной поверхности кол-. @ лектора, а после формирования подложки производят прорезку пазов в медном диске.

1020899

Изобретение относится к технологии изготовления плоских керамических коллекторов и может быть использовано в электротехнической промышленности.

Известны способы получения металлических покрытий на диэлектриках вакуумным термическим напылением или химической металлизацией в водных растворах 1 j и (2 1.

Недостатком известных технических решений является получение тонких 10 слоев металлов (меди, никеля и др.), механическая обработка которых производиться не может.

Наиболее близким к изобретению по технической сущности и достигаемо 5 му результату является способ изготовления плоского керамического коллектора, включающий прессование заготовки коллектора, ее спекание и механическую обработку заготовки с образованием рабочих дорожек коллектора, металлизацию рабочих дорожек коллектора, чистую механическую обработку и электрохимическое нанесение контактного слоя металла на рабочих дорожках коллектора (3

Однако в данном технологическом процессе при электрохимическом фор- мировании металлической подложки из меди получить качественное покрытие за одно нанесение не представляется возможным, так как наносимое покрытие имеет профиль молибденового подслоя и повторяет его дефекты. Поэтому к качеству молибденового слоя, предъявляются жесткие требдвания — 35 отсутствие пор, инородных включений, равномерность по толщине (a пределах мкм) . Из-за наличия укаэанных дефектов в металлизационном слое (молибден) формирование металлической мед- 40 ной подложки, выполняемое электрохимическом способом, производится многократно (3-4 раза) с промежуточными .токарными и слесарными операциями °

Рост наносимых электрических покрытий происходит как по толщине, так и по краям дорожек коллектора, что приводит к сравнению соседних дорожек °

Разнотолщинность (до 30 мкм) металлизационного (молибденового) слоя и инородные дефекты (например, остатки стеклофазы, комковатость покрытия) приводят к разнотолщинности медного слоя и к свищам в покрытии. Кроме того, медные покрытия получаются напряженными и имеют крупнозернистую структуру. В гнездах коллектора образуются толстые рыхлые слоя меди, имеющие слабое сцеп- 60 ленке, что приводит к их отслоению и образований посторонних частиц, что в свою очередь приводит к их попаданию уже в приборе на рабочие дорожки коллектора. Из-за наличия остатков кислорода в медном покрытии невозможен высокотемпературный отжиг в водородной печи для снятия напряжений. Для отжига в вакууме требуется применение высокотемпературных печей с безмасляной откачкой, так как возможен налет масла, что приводит к изменению поверхностных свойств керамики. Для получения плотного покрытия меди с высокой чистотой поверхности вводится дополнительная операция обкатки шариком.

Кроме того, длительное многочасовое пребывание в электрохимической ванне приводит к снижению поверхностного электросопротивления. Из-за рыхлости медного слоя практически невозможно произвести удаление остатков электролита, что в свою очередь также снижает поверхностное электросопротивление.

В известном техническом решении припайка лепестков возможна только мягкими припоями, так как высокотемпературная пайка с толстыми медными покрытиями невозможна из-за "водородной болезни" меди и она производится как отдельная операция с последующей обязательной отмывкой остатком флюса.

Таким образом, известной технологии присущи большая длительность и трудоемкость изготовления коллектора и низкая надежность. поверхностного электросопротивления.

Цель изобретенйя — снижение трудоемкости изготовления коллектора и повышение его надежности путем исключения воэможности пробоя между смежными рабочими дорожками коллектора.

Поставленная цель достигается тем, что согласно способу изготовле ния плоского керамического коллектора, включающему прессование заготовки коллектора, ее спекание и механическую обработку заготовки с образованием рабочих дорожек коллектора, металлизацию рабочих дорожек коллектора, чистовую механическую обработку и электрохимическое нанесение контактного слоя металла на рабочие дорожки коллектора, формирование металлической подложки на металлизированной поверхности коллектора выполняют путем припайки под давлением диска из листовой меди, покрытого слоем серебра, к металлизированной поверхности коллектора, а после формирования подложки производят. прорезку пазов в медном диске.

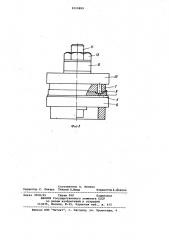

На фиг. 1 изображен плоский керамический коллектор; на фиг. 2.- узел I на фиг. 1; на фиг. 3 - устройство для пайки под давлением диска из листовой меди к металлиэированной поверхности коллектора.

1020899

Изготовление плоского керамического коллектора осуществляют в сле дующей последовательности.

Прессуют керамическую заготовку коллектора, например,-из алюмооксидной керамики в виде диска 1 и после 5 прессования ее спекают на воздухе при 1740-1760 С. Механически обрабатывайт заготовку алмазным .инструментом с образованием рабочих дорожек

2 коллектора. Наносят металлизацион- Я ный слой пасты на рабочую поверхность коллектора тампоном, а на перемычки 3 и в гнездах 4 с помощью кисти. Пасту Зля металлизации .готовят на основе молибдена и марганца 15 с добавкой стеклообразующих компо-. нентов (в соотношении 80% + 20% + 5%ствклообразующих компонентов сверх

100В>, Вжигание металлизованного слоя выполняют в водородной среде при

1340 1360ОС

Последовательное нанесение слоя никеля и меди на металлизированиую поверхность дорожек выполняют в стандартных электролитах никелирова ния и меднения. Толщина слоя никеля

10 мкм, меди 3-5 мкм. Медный диск 5 вырезают из вакуумной или бескислородной медной фольги толщиной 0,25мм.

На медный диск электрохимическим способом наносят слой серебра 9—

12 мкм из стандартного электролита.

Далее медный диск 5 помещают на нижнее основание 6 устройства (фиг.3) серебренной поверхностью вверх. 35 .Сверху уклащ вают .заготовку коллек тора 1, на которую устанавливают вкладыш 7. В гнезда вкладыша 7 и в

-гнезда 4 коллектора с помощью пинцета устанавливают припой .и лепест- 4п ки 8, предназначенные для последующей припайки провода, и.грузик 9.

Затем устанавливают верхнее основа ние 10 и стягивают молибденовым бол:том 11. Усилие поджатия регулирует" ся путем изМенения толщины медного : вкладыша 12, устанавливаемого между верхним основанием 10 и гайкой 13. усилие создается за счет разности коэффициентов термического расширения медного вкладыша и деталей

: устройства, изготовленных из молибдена. В собранном состоянии устройст во помещают в водородную печь и производят пайку медного диска 5 к рабочим дорожкам коллектора, при этом одновременно выполняется и припайка лепестков 8 в гнездах 4 коллектора. Пайка медного диска 5 производится за счет образования при высокой температуре эвтектического сплава из меди и серебра. Режим пайки: подъем температуры до 740-760 С, выдержка 20-30 мин, подъем темпера- туры до 800-820 С, выдержка 3 мин.

Охлаждение замедленное со скоростью

ЗОООС/ч до 600 С, далее со скоростью

50-70 С/ч до 300оС. После пайки производят механическую обработку медного диска 5 по его рабочей поверхности и прорезку пазов, затем наносят электрохимическим способом контактный слой металла на рабочие дорожки коллектора, например серебра и золота.

Изобретение позволяет получить медное покрытие толщиной 300 мкм, снизить трудоемкость изготовления коллектора и повысить его надежность путем исключения возможности пробоя между смежными рабочими дорожками коллектора.

1020899

Составитель A. Линева

Редактор С. Пекарь Техред О. Неце Корректор A.Äçÿòêî

Заказ 3908/45 Тираж 590 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. ужгород, ул. Проектная, 4