Способ автоматического управления процессом мокрого измельчения

Иллюстрации

Показать всеРеферат

СОКИ СОВЕТСНИХ

РЕСПУЬЛИН

„„SU„„l 0214 71 зов В 02 С 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY. СВИДЕТЕЛЬСТВУ

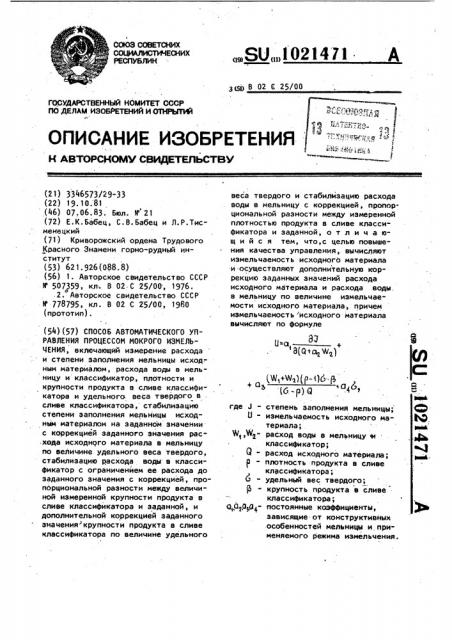

Ф Qg б- Я где JU

О,а,а,а4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3346573/29-33 (22) 19. 10. 81 (46) 07.06.83. Бюл. М" 21 (72) Е.К.Бабец, С.В.Бабец и Л.Р.Тисменецкий (71) Криворожский ордена Трудового

Красного Знамени горно-рудный институт (53) 621. 926 (088. 8) (56) 1. Авторское свидетельство СССР

1г 507359, к . В 02 C 25/00, 1976. .2. Авторское свидетельство СССР

N 778795, кл. В 02 С 25/00, 1980 (прототип). (54)(57) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО ИЗМЕЛЬ"

ЧЕНИЯ, включающий измерение расхода и степени заполнения мельницы исходным материалом, расхода воды в мельницу и классификатор, плотности и крупности продукта в сливе классификатора и удельного веса твердого в сливе классификатора, стабилизацию степени заполнения мельницы исходным материалом на заданном значении с коррекцией заданного значения расхода исходного материала в мельницу по величине удельного веса твердого, стабилизацию расхода воды в классификатор с ограничением ее расхода до заданного значения с коррекцией, пропорциональной разности между величиной измеренной крупности продукта в сливе классификатора и заданной, и дополнительной коррекцией заданного значения крупности продукта в сливе классификатора по величине удельного веса твердого и стабилизацию расхода воды в мельницу с коррекцией, пропорциональной разности между измеренной плотностью продукта в сливе классификатора и заданной, о т л и ч а юшийся тем, что,с целью повышения качества управления, вычисляют измельчаемость исходного материала и осуществляют дополнительную коррекцию заданных значений расхода исходного материала и расхода воды. в мельницу по величине измельчаемости исходного материала-, причем измельчаемость исходного материала вычисляют по формуле (р) степень заполнения мельницы; измельчаемость исходного материала; расход воды в мельницу е классификатор; расход исходного материала; плотность продукта в сливе классификатора; удельный вес твердого; крупность продукта в сливе классификатора; постоянные коэффициенты, зависящие-от конструктивных особенностей мельницы и применяемого режима измельчения.

1021471 2

Изобретение относится к автоматическому управлению технологическими процессами обогащения, а точнее к способам автоматического управления процессом измельчения руды в шаровой мельнице, работающей в замкнутом цикле с класслфицирующими аппаратами, и мажет бь:ть использовано на обогатительных фабриках цветной и черной металлургии, имеющих аналогичные 10 циклы переработки исходного сырья.

Известен способ автоматического . Управления процессом мокрого измельчения,заключающийся в измерении степе ни загрузки мельницы исходным матерна- 5 лом, измерении плотности и крупности готового продукта на сливе классифи-: цирующего аппарата, изменении подачи воды и исходного материала,в мельницу, изменении подачи воды в классифицирующий аппарат с ограничением ее расхода до заданного значения с коррекцией, пропорциональной разностной величине измеренной крупности готового продукта и заданной, а при недостижении заданной крупности готового продукта, после указанного воздействия, коррекцию на расход воды в классифицирующий аппарат прекращают,и разностный сигнал измеренной и заданной крупности готового продукта используют для коррекции расхода исходного материала в мельницу до восстановления заданной крупности готового продукта $1) .

Недостатком известного способа является невозможность достижения максимально возможной производительности по готовому продукту заданного класса при изменяющихся физи-40 ко-механических свойствах исходного сырья. Это связано с тем,. что при регулировании пс известному способу не поддерживается оптима.;ьная плотность пульпы в мельнице, соответствующая качеству перерабатываемой руды, так как расход воды в мельницу поддерживается на одном заранее выбранном уровне, что„не учитывает перераспределение между исходной рудой

50 и циркулирующей нагрузкой при достижении заданного заполнения мельницы.

Кроме того, не учитывается запаздывание реакции циркулирующей нагрузки на возмущения по исходному питанию. При управлении по известному способу

55 процесс измельчения и классификации подвержен большим автоколебаниям иэ-эа неучета запаздывания циркупирующей нагрузки на изменение крупности в сливах мельницы и классификатора, что ведет к колебаниям объема слива и цикла и, в свою очередь, к ухудшению качества функционирования последующих стадий обогащения и возможности возникновения аварийных ситуаций. Сущест венным недостатком является то, что в известном способе осуществляется прогнозирование крупности слива клаесификатора по изменению сигналов датчика загрузки, датчика расхода руды и датчика плотности готового продукта. Однако прогноз по показаниям только этих датчиков несовершенен, поскольку не учитывается погрешность от износа мелющих тел и футеровки, неучета изменения плотности пульпы в мельнице и неучета изменяющихся структурно-текстурных характеристик измельчаемой руды. . Наиболее близким по технической сущности к предлагаемому является способ .автоматического управления процессом мокрого измельчения, включающий измерение расхода и степени заполнения мельницы исходным материалом, расхода воды в мельницу и классификатор, плотности и крупности продукта в сливе классификатора и удельного веса твердого в сливе классификатора, стабилизацию степени заполнения мельницы исходным материалом на заданном значении с коррекцией заданного значения .расхода .исходного материала s мельницу по величине удельного веса твердого, стабилизацию расхода воды в классификатор с ограничением ее расхода до заданного значения с коррекцией, пропорциональной разности между величиной измереной крупности продукта в сливе классификатора и заданной, и допол- нительной коррекцией заданного значения крупности продукта в сливе классификатора по величине удельного веса твердого и стабилизацию расхода воды в мельницу с коррекцией, пропорциональной разности между измеренной плотностью продукта в сливе классификатора и заданной (2) .

Однако его недостатками являются низкое качество управления и невозможность достижения максимальной про изводительности цикла по готовому продукту, вызванные неоптимальностью. плотностных режимов работы мельницы и классификатора, так как расходы. воды в мельницу корректируют только по величине расхода руды беэ учета перераспределения исходной руды и песков классификатора во внутримельничной загрузке. 5

Цель изобретения - повышение качества управления.

Цель достигается тем, что согласно способу. автоматического управления О процессом мокрого измельчения, включающему измерение расхода и степени заполнения мельницы исходным материалом, расхода воды в. мельницу и классификатор,. плотности и крупности про-15 дукта в сливе классификатора и удельного веса. твердого в сливе классификатора;стабилизацию степени заполнения мельницы исходным материалом на заданном значении .с коррекцией задан-20 ного значения расхода исходного материала в мельницу по величине удельного веса. твердого, стабилизацию расхода

-воды в классификатора c ограничением . ее расхода до заданного значения- с коррекцйей, пропорциональной разности между величиной измеренной крупности продукта в сливе классификатора и заданной,и .дополнительной ,коррекцией заданного значения круп- 30 . ности: йродукта а сливе классифика- . тора по величине удельного веса твердого и стабилизацию расхода воды в мельницу с коррекцией, пропорциональной разности между- измеренной плотностью готового продукта в

-,сливе классификатора и заданной, выЧисляют измельчаемость исходного материала и осуществляют дополнительную коррекцию. заданнйх значений 4р расхода исходного: материала и расхода воды в мельницу по величине иэмельчаемости исходного материала, причеМ .измельчаемость исходного ма. териала вычисляют по формуле 45 где J - степень заполнения мельницы;

U - измельчаемость исходного материала;

W,VI - .расходы воды в мельницу и классификатор; 55 расход исходного материала;

l - плотность продукта в сливе классификатора; 33 Щ,>N>)(p.<)$ p 3(Я1.0, % ) (-р) Я

1021471 4

u - удельный вес твердого; крупность продукта в сливе классификатора;

0„Q p„Q4- постоянные коэффициенты, зависящие от конструктивных особенностей мельницы Ф применяемого. режима иэмельчения;На чертеже изображено устройство . для реализации способа.

Устройство содержит весоизмеритель

1 расхода руды, датчик 2 заполнения,.-: вторичные приборы 3 и 4, блок определения 5 оптимального расхода руды в мельницу, регулятор 6, блок управления 7 привода 8 питателя, расходомер 9 воды, вторичный прибор 10, регулятор 11, исполнитеЛьный механизм l2, задвижка Ц, устройство анализа

14 параметров пульпы, включающее блоки определения плотности 15 пуль.- пы, крупности 16, удельного аеса 1:7 твердого, вторичные приборы 18- и 19, блоки сравнения 20 и 21, регулятор

22, расходомер 23 воды, вторичыый прибор 24, исполнительный механизм

25 электрической задвижки 26, блок корректор 27, блоки дифференцирова.ния 28 и 29, вычислительный блок.30.

Измельчительный комплекс состоит из шаровой барабанной мельницы 31, работающей в замкнутом цикле с классифицирующим аппаратом 32.

Устройство для реализации способа содержит контур стабилизации запол" нения мельницы, который включает весоиэмеритель 1 расхода руды, датчик 2 заполнения, вторичные приборы

3 .и 4, блок определения оптимального расхода 5 руды в мельницу, регулятор 6, блок управления 7 привода

8 питателя, контур стабилизации расхода воды в мельницу., который включает расходомер 9 воды, вторичный прибор 10, регулятор 11, исполни- тельный механизм 12, задвижку 13; кон-,.ур регулирования расхода воды в классифицирующий аппарат, кото- . рый включает расходомер, 23 воды, вторичный прибор 24,- регулятор 22, исполнительный механизм 25 электрической задвижки 26; контур стабилизации крупности- готового продукта слива классифицирующего аппарата, который включает блок опре-. деления крупности 16 пульпы, вторичный прибор l9, блок сравнения

21, регулятор 22, исполнительный механизм 25 электрической задвижки

26, контур коррекции расхода воды

5 10214 в мельницу, который включает блок определения плотности 15 пульпы, вторичный прибор 18, блок сравне° ния 20, блок дифференцирования 29, ;вычислительный блок 30, контур коррекции заданных величин расхода материала и крупности слива классифицирующего аппарата, который включает блок дифференцирования

28 и 29.и вычислительный блок 30.

Согласно предлагаемому способу, управление процессом мокрого измельчения осуществляют, воздействуя на расходы руды м воды в шаровую мельницу и расход воды в классификатор, И следующим образом.

Оптимальное заполнение и плотность пульпы в мельнице поддерживается путем регулирования воды и руды B мельницу. 20

Контур стабилизации заполнения мельницы рудой поддерживает ее в заданных пределах путем изменения расхода руды в мельницу, воздействуя на двигатель 8 привода питателя. В блоке 5 происходит выработка сигнала оптимального расхода руды в мельницу по сигналу от весоизмерителя 1 и датчика 2 заполнения, поступающих на вход блока 5 через вторичные приборы 3 и 4.

Каждому типу рудй и состоянию мельницы соответствует свое, точное определенное заполнение мельницы рудой и песками классификатора и свой, определенный, объемный расход руды. При изменении типа руды, например, в сторону ухудшения измельчаемости, изменяется удельный вес твердого, а соответственно и объемный

4 а0 расход исходного материала, посту-, пающего на измельчение, и контур поддержания оптимальной загрузки мельницы изменяет расход руды в мель" ницу, уменьшая. его.

При изменении удельного веса руды изменяются тесно коррелированные с ним раскрываемость, вкрапленность, содержание полезного компонента, следовательно, необходимо привести в соответствие типу руды заданные значения крупности и плотности, обеспечивая как максимально возможную производительность цикла измельчения, так и ограничения, накладываемые последующими стадиями обогащения.

При изменении физико-механических свойств исходной руды, например при

71 d яереходе от твердых руд к мягким, увеличивается содержание готового продукта в сливе классификатора и производительность по готовому продукту. Сигнал разности с блока 21 измеренной датчиком 16 через вторичный прибор 19 и заданной от корректора 27 крупности продукта в сливе классифицирующего аппарата поступает на регулятор 22, изменяющий через блоки 25 и 26 расход воды в классификатор в сторону восстановления заданной крупности. Вследствие изменения расхода воды в слив классификатора изменяется плотность пульпы, контролируемая датчиком 15, и циркулирующая нагрузка. Регулятор 6, отрабатывая сигнал от блока 5, через блоки

7 и 8 увеличивает производительность по исходному питанию. Если оставить расход воды .в мельницу постоянным, то плотность в зоне-помола увеличивается, а вследствие этого уменьшается транспортабельность материа- ла через мельницу и увеличивается переизмельчаемость руды, что отри- с цательно сказывается на последующих стадиях обогащения. С целью ввода своевременной опережающей коррекции на изменение крупности в сливе классификатора и циркулирующей нагрузки сигнал от блока 20, пропорциональиый разности измеренной датчиком 15 и заданнои (от блока 27) плотности, поступает на регулятор

11, увеличивая расход воды в мельницу. Тем самым стабилизируется работа измельчительного комплекса и повышается производительность как по исходному питанию, так и по весо-. вому выходу готового продукта, не допуская при этом переизмельчения исходной руды.

Для поддержания режима работы измельчительного .комплекса в оптимальном режиме поддержания максимально возможной для данного типа руды производительности блок 27 формирует сигнал коррекции блоку

5 по сигналу от датчика 17.

Изменение комплекса физико-механических характеристик измельчаемого материала сказывается, в пер-„ вую очередь, на запас материала в цикле и в мельнице, на время нахождения материала в мельнице и, в конечном счете, на производительность цикла по готовому продукту.

7 1021471

В вычислительном блоке .30., реал,- ния и разгрузки материала. из мельни- эующем .вычислительные операции, по цы, на выходе цикла позволяет сокрасигналам от блоков 28,29,27,18,19, тить время. вывода процесса в область. 24 и 10 определяется измельчаемость оптимальной по технологическим пока" исходного материала с учетом времени 5 эателям плотности пульпы в мельнице, запаздывания по каждому контролируе- максимально увеличить производимому параметру. тельность цикла при минимальном пеСигналы с блока 30 поступают на реизмельчении материала. коррекцию заданных значений в блоки Управление процессом измельчения

5 и 11, увеличивая задание на расход ® обеспечивает поддержание оптимальруды и уменьшая задание на расход ной производительности измельчительводы при увеличений.измельчаемости, ного агрегата по исходному питанию и наоборот при уменьшейии иэмельчае- с учетом .измельчаемости, крупности мости. исходного материала, заданных требоСигнал на изменение расхода воды 1> ваний по гранулометрическому составу поступает с запаздыванием, равным . за счет поддержания оптимального завремени пульпообразования в мельнице., полнения и оптимальной плотности

Стабилизация основных технологи- пульпы в мельнице, соответствующих ческих переменных с учетом удельного качеству перерабатываемого материала. веса твердого позволяет добиться, в © Устраняется возможность возникноконечном счете, оптимального режима . вения аварийных ситуаций. Выход готоработы, однако время вывода процесса вого продукта увеличивается ма в область оптимальных режимов зависит 0,0304, заметно снижаются колебания от полноты учета характеристик исход- . гранулометрического состава слива ного. питания и внутреннего состояния . классификатора. 3а счет учета типа

1мельницы. Ввод своевременной опережа- руды увеличивается годовое произ-, ющей коррекции,по измельчаемости.ис-, водство концентрата на 0,23, снижают ходного материала,. являющейся инте-,ся потери полезного компонента в гральной оценкой процесса накопле-. хвостах на 0,0253.

В

ВНИИПИ Заказ 3953/7 Тираж 622 Подписное

Филиал-ППП "Патент", г. Ужгород, yJ>. Проектная, 4