Способ изготовления режущих инструментов

Иллюстрации

Показать всеРеферат

способ ИЗГОТОВЛЖИЯ УВХУtdltX ИЯСтаэТШШЮВ, например сворной №Еютяжк1

3(ДР В 23 0 43/66 (21 ) 3394966/25-6®, (22} 68»62 ° 82 (46): 67- 6683 Иащ Ф. И (72) аМЛоноплеэ- и В .=а Рав4анко (7t) Щюиааодстввииое объединение .

".:ЗанщФ sei. )рджоннкищзе," (53) -621 ь 9Ъ 9. 2.(688, В) (96-) . 1.- Авторское свидетельство СССР

В 865М2 кл.: В 23 9:43/62, l979i (34) (87) @БОСОВ ИЗГОТОВЯВНИЯ УВИУ. l96t ИЕСТУуНИИОБ, например сборной нротяикй, эклечакщий ивготовление саранки--а иазаии, -установку s них режущщс, элементов, твко -. и мехобработку о т. л и ч а в шийся тем, что, с пельв позыаення надеж= ности инструмента в работе путем поэвааения качества крепления режущих элементов q предэерителъно на гревают зону режущих элементов, пригаюинх к оправке, причем.режущие нты имеют вогнутое основание н разэеденные-в. стороны зубья, а затем закрепляют режущие элементы э пазах путем деформнровання э осевом и радиальном направлениях нагретых .зон по форае и размерам пазов оправки,с оиноэремеинаи формированийм вигов, геометрических параметров зубьев, элементов стружечных канавок.

1021529

ВНИИПИ Заказ 39б2/10 Тираж 1106 Подписное,Филиал ППП "Патент", r Ужгород,ул.Проектная,4

Изобретение относится к металло-. обработке и может быть использовано при изготовлении протяжек, прошивок и дорнующего инструмента.

Известен способ изготовления сборкой протяжки, в котором на по- 5 верхности оправки выполняют канавки, в которые устанавливают режущие элементы в виде колец и закрепляют их посредством деформирования металла между канавками оправки в осевом и t0 радиальном направлениях (1 ).

Недостатком известного способа является неудовлетворительная надежность крепления режущих элементов, так как трудно деформировать )5 металл.- между канавками и не всегда получается плотное прилегание режущих элементов к оправке, а это ведет к понижению надежности работы инструмента.

Целью изобретения является повы- . шение надежности инструмента в работе путем повышения качества крепления режущих элементов.

Поставленная цель достигается тем, что согласно способу изготовления режущих инструментов, например сборной протяжки, включающему изготовление оправки с пазами, установку в них режущих элементов, термо- и мехобработку, предварительно нагревают зону режущих элементов, прилегающих к оправке, причем режущие элементы имеют вогнутое основание и разведенные в стороны зубья, а затем закрепляют режущие элементы в 35 пазах путем деформирования s осевом и радиальном направлениях нагретых зон по форме и размерам пазов оправки с одновременным формированием шагов, геометрических параметров зу- 4Я бьев, элементов стружечных канавок.

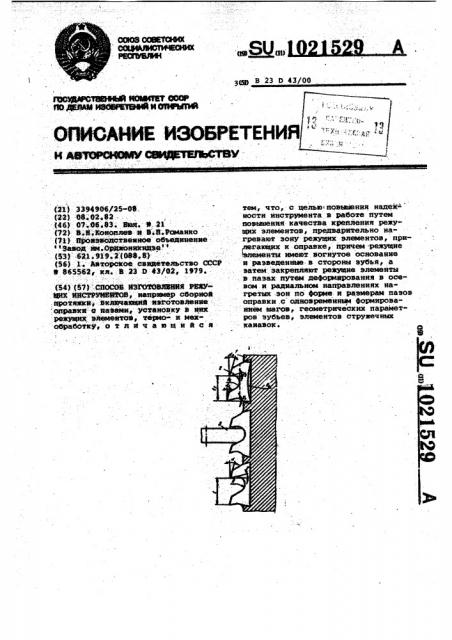

На чертеже представлен предлагаемый способ изготовления протяжки.

Способ осуществляется следую- 45 щим обра зом;.

Режущие элементы выполняют в виде ленты из инструментальной стали, имеющей вогнутое основание с радиусом

Rg, и разведенные в стороны зубья, 50 причем геометрические параметры зубьев, шаг между ними, элементы стружечных канавок на ленте не совпадают с соответствующими параметрами готовой протяжки и связаны неравенствами:

1 2 1 г > . )У,;,>, где t - шаг между зубьяМи на ленте1 ч

- шаг между зубьями на гото- 60 вой протяжке;

Ы и с - задние углы на зубьях ленты; с — задний угол на зубьях готовой протяжки; у.,и г - передние углы на зубьях ленты; г - передний угол на зубьях готовой протяжки;

R„ радиус стружечной канавки ленты;

R - радиус стружечной канавки готовой протяжки.

На оправке 1, изготовленной из стали с коэффициентом теплового расширения, равным коэффициенту теплового расширения стали, на которой сделана лента режущих элементов, выполняют кольцевые или спиральные пазы, имеющие поперечное сечение, расширяющееся к оси оправки. У инструментов для наружного протягивьния поперечное сечение пазов рас-. ширяется в направлении от оси.

Ленту 2 нагревают электроконтактным способом до температуры пластич ности, при этом осуществляется нагрев нижней части ленты, показанной на чертеже штриховой линией по всей длине одновременно.

Один конец ленты 2 устанавливают в паз оправки и прижимают роликом 3.

Затем ленту навивают на оправку с одновременным прижимом роликом.

Уже при навивке ленты на оправку в зоне над штриховой линией размеры сечения ленты, в частности шаг уменьшаются, а в зоне под штриховой линией сечение увеличивается.

При прикатке роликом 4 происходит деформация нагретых зон ленты в осевом и радиальном. направлениях, вогнутость на основании исчезнет и прилегающие к оправке слои металла заполнят канавку на оправке. При этом изменяются геометрические. параметры„ шаг зубьев, форма и размеры стружечных канавок, происходит прочное закрепление режущих элементов на оправке. Дальнейшая термическая и механическая обработка осуществляется по стандартной технологии.

Применение предлагаемого способа изготовления режущего инструмента по сравнению с известняк позволяет повысить надежность работы инструмента при длительной эксплуатации путем повышения качества крепления режущих элементов за счет заполнения пазов на оправке прилегающими к оправке слоями металла нагретой зоны ленты, а следовательно, улучшается качество обрабатываемых этим инструментом деталей.