Устройство для электроэрозионной обработки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

МЦ\ц и %СПУВЛИН

З 5В В .23 Р 1/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н:АВТЙОййОМЪ СВНДВТВЛЬСТВУ

ГОСУДАРСТВЕННЬЩ НОМИТЕТ СССР

AO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITHA. (21) 2408146/25-08 (22) 27.08 ° 76 ..{46) 07.96,.83а Бюл, Э 21 (72) 3. А, Анненберг, И. А. Вульфсон, В ° Aa ГОРский, В. И. Лахтюков, В;.Е. Полоцкий, Я.. И. Златкии ) и 9. И.. Горев (71} Ордена-Трудового Красного Знамени экспериментальный научно-исследовательский институт Металлорежущнх станков (53) 621.9.048 .4.06(088.8) . (56) 1.:. Патент Швейцарии Р 571380, «л. В 23 Р 1/12, 1975. (54)(57) 1.- УСТРОЙСТВО ДНЯ ЭЛЕКТРО3РОЗИОННОЯ ОБРАБОТКИ электродом-проволокой, направляющая дпя которого закреплена иа ползуне, установленном с воэможностью радиального пере„.BU„„1021550 A мещення на зубчатом колесе, имеющем возможность вращения в неподвижной корпусе, о т л и ч. а ю щ е е с я тем, что, с целью автоматизации управления, увеличения точности и одновременной обработки пуансона и матрицы, между зубчатым колесом и,ползуном установлена с возможностью вращения планшайба, в которой выполнены радиальные направляющие, предназначенные для взаимодействия с ползуном, причем между планшайбой и корпусом, а также между. пяаншайбой и зубчатым колесом размещены стопорные элементы.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что на зубчатом колесе выполнена торцовая на- : Я резка, а на ползуне закреплен поводок, предназначенный для взаимодействия с нарезкой.

1021550

Изобретение относится к злектрофиэическим методам обработки, в частности к устройству для злектроэрозион ной обработки.

Известно устройство для электроэрозионной обработки, в котором одна из направляющих для электрода-проволоки (верхняяГ расположена на поворотной планшайбе с возможностью радиального перемещения по ней. Планшайба посредствоМ червячной передачи соединена с приводным электродвигателем, управление которым осуществляется от устройства ЧПУ, Радиальвое перемещение направляющей по планшайбе для установки заданного угла наклона 15 проволоки к выреэаемоМУ контуру производится вручную с помощью специальных клиньев. Устройство позволяет использовать трехкоординатную систему управления E13 .

Недостатками этого устройства rrsляются необходимость ручной установки угла наклона проволоки, а также затрудненность изменять его в процессе обработки детали при необходимости 25 получйть профиль изделия с различны-: ми углами наклона боковых стенок. Язва отсутствия автоматического переме= щения направляющей для установки угла

"йаклона проволоки и связи его"с коор- З ринатными перемещениями скобыи дета» ли на станке. невозможно изготовление матрицы и пуансона иэ одной заготовки.

Цель изобретения е- создание устрой ства, управляемого трехкоординатной системой ЧПУ, позволяющего автоматически устанавливать требуемый угол наклона электрода.-проволоки, изменять

- его re мере. необходимости в,процессе изготовления детали, и обе<ртечивающего одновременную обработку. пуансона 46 и матрицы из одной заготовки.

Поставленная цель достигается тем, что в устройстве для электрозрозионной обработки, в котором направляющая для электрода-проволоки закреплена 4$ на ползуне,: установленном с возможностью радиального перемещения на зубчатом колесе, имеющем возможность .вращения в неподвижном корпусе, между зубчатым колесом ri полэуном уста- ур новлена с воэможностью вращения планшайба, в которой выполнены радиаль ные направляющие, предназначенные для, взаимодействия с ползуном, причем . между планшайбой и коРпусом, а также между планшайбой и зубчатым колесом размещены атопорные элементы.

Зубчатое колесо имеет торцовую спиральную нарезку, во впадине которой расположен поводок, предназначенный для взаимодействия с нарезкой, закрепленный на ползуне.

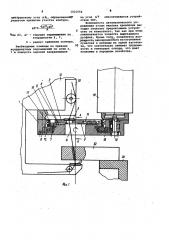

На Фиг,. 1 изображено устРойство и схема его установки на скобе станка, на Фиг. 2 разрез A-A на Фиг, 1,65 на Фиг. 3 - схема установки необходимого угла наклона проволоки, на фиг. 4 - схема установки необходимого угла наклона проволоки при одновременной обработке пуансона и матри-, цы из одной заготовки; на Фиг. 5схема обхода контура детали наклонной проволокой.

B корпусе 1 устройства расположены механизмы радиального перемещения верхней направляющей, поворота планшайбы и переключающе-тормозное устройство..

Механизм радиального перемещения состоит из ползуна 2, несущего íà себе верхнюю. направляющую 3 для электрода-проволоки 4 и перемещающегося в пазу иланшайбы 5 и зубчатого колеса 6, установленного в подшипнике

7 и снабженного торцовой спиральной нарезкой 8, во впадину которой входит поводок 9, закрепленный на ползуне. 2.

Механизм поворота планшайбы со-стоит из планшайбы 5 и зубчатого коле. са 6. Зубчатое колесо имеет кольцевую канавку, в которую вставлено. размерное кольцо 10, к которому крепится планшайба 5. Планшайба 5 и

1 полэуи 2 связаны пружиной 11.

Переключающе-тормозное устройство состоит из электромагнитов 12 и 13 для работы устройства в автоматичес ком режиме и стопоров 14 и 15 для работы в ручном режиме. Электромагнит

12 установлен в наружном неподвижном кольце 16 подшипника 7 и связывает планшайбу 5 с корпусом 1. Электромагниты 13 закреплены иа планшайбе 5 и связывают планшайбу 5 с зубчатым колесом 6. Концы катушек электромагнитов 13 выведены на контактные кольца

17. Управление электромагнитами 12и 13 может производиться известными способами, например, от системы ЧПУ ,(иа Фиг. 1: и 2 не показано). B планшайбе 5 расположен стопор 14, связанный с зубчатым колесом 6, а в, корпусе 1 - стопор 15, связанный с планшайбой 5. Приводйой электродвигатель

i8 установленный на корпусе 1, через шестерню 19, зубчатое колесо 6 и электромагнйты 13 переключающе-тормозного устройства связан с механизмом поворота планшайбы, а через шестерао

1, зубчатое колесо 6 и электромагнит

12 переключающе-тормозное устройствос механизмом радиального перемещения направляющей.:

При помощи кронштейна 20 устройство монтируется иа верхней части скобы 21 электроэрозионного вырезного ставка. На противоположной части скобы 21 расположена нижняя направ-. ляющая 22 дпя проволоки. Обрабатываемая деталь 23, закрепленная на столе станка 24, помещена между на« правляющей 3 и 22.

1021550

Устройство работает следующим образом.

В начале обработки направляющие

3 и 22 для проволоки (фиг. 3) устанавливаются вертикально соосно и проволока закрепляется в технологическое отверстие 25 в детали 23 (показано пунктиром). Включением электромагнита 12 и выключением электромагнитов 13 обеспечивается связь планшайбы 5 с корпусом 1 и ее затормажи- ® ваиие. После этого производится смещение верхней направляющей 3 на требуемую величину L-, определяемую по формуле

Н Qg+ 15 где Н - расстояние между направля ющими, с(.- Угол"наклона проволоки.

Смещение направляющей обеспечи.. вается вращением- электродвигателя 18, 2О которое через шестерню 19 передается зубчатому колесу 6.. Поводок 9. скользит во впадине спиральной нарезки 8 и заставляет перемещаться полэун 2, Зазор между поводком и 25 впадиной нарезки постоянно выбирает.ся пружиной 11. При .этом нижняя направляющая 22 остается неподвижной.

После достижения проволокой рабочего положения электромагнит 12 выключа- 30 ется, а электромагниты 13 включают(ся, тем самым планшайба 5 соединяется с зубчатым колесом б и начинается обход вырезаемого.контура. Прн вращении зубчатого колеса 6 планшайба 5 вращается вместе с полэуиом 2 и верх-, ней направляющей 3 вокруг вертикальной оси, проходящей через нижнюю направляющую 22. B процессе обхода контура можно изменять угол наклона провалоки, для чего необходимо произвес- 4О ти переключение электромагнитов 12 и 13 и радиальное смещение верхней направляющей °

Управление электромагнитами 12 и 13, электродвигателем 18 и приво- 45 дами контурной подачи осуществляется устройством ЧПУ (не показано). Возможно также. ручное. переключение планшайбы 5 стопорами 14 и 15.

При одновременной обработке матри- 5Q цы 26 и пуансона 27 (фиг. 4) из одной заготовки сопряжение рабочих кромок 28 и 29"обеспечивается за счет наклона электрода-проволоки. Прн этом, меняя угол наклона проволоки, возмож- 55 ио получение сопряжения рабочих кро,мок как с зазором, так и о натягом.

Необходимый угол наклона. проволоки определяется по формуле

61и4..= (Э р+2д) + д coed., .где h - высота заготовки, .

Π— диаметр проволоки, ь - межэлектродиый зазор;

0 - требуемая величина натяга

7 (+) или зазора (-) между рабочими кромками матрицы и пуансона.

В этом случае технологическое отверстие 30 s заготовке 23 обрабатывается под углом, большим угла -, и верхняя направляющая 3 для проволоки предварительно смещается па отношению к нижней направляющей 22 с помощью устройства на величину L определяемую углом наклона технологического отверстия. После заправки проволоки (показано пунктиром) производится одновременное смещение. верхней направляющей 3 с помощью предлагаемого устройства на величину, + ( и скобы с верхней 3 и нижней 22 направляющих с помощью одного из приводов координатных перемещений станка на величину L2. Перемещения верхней:направляющей и скобы,взаимосвязаны и происходят. в противоположных направлениях. В результате верхняя направляющая смещается на расстояние

L от исходного положения, а ниж-,. няя — на I2 и проволока эаинмает рабочее положение (показано сплошной линией). При этом иа пуансоне и матрице образуются зарезы, аднако они. находятся на нерабочих Участках и— не влияют на прочность и работоспособность деталей.

После достижения проволокой рабочего положения начинается обход кончура с помощью координатных перемещений и устройства.

При.обходе обрабатываемого контура необходимо выдерживать требу емый .угол наклона в сечении, нормальном к контуру детали. На фиг. 5 показана схема обхода контура наклонной проволокой (по часовой стрелке). Линия К представляет траекторию нижней направляющей проволоки, линия

Й вЂ” траекторию верхней направляющей, AB - положение участка проволоки между направляющими.

При обработке прямолинейного участка контура угол наклона проволоки по отношению к координатным осям Х, У,остается постоянным ABпараллельно А В от.системы ЧПУ иа привод устройства унравляющие команды не поступают. При обработке криволинейного участка контура A< A угол наклона проволоки, оставаясь постоянным по отношению к контуру, должен непрерывно йзменяться по отношению к координатным осям Х, У.

При переходе проволоки из положения

A Б в текущее положение А2 Б угол

Л 1 необходимого поворотами верхней направляющей относительно нижней равен

1021550

6 центрапьному углу .ь9<, образованному радиусом кривизны участка контура. где АХ, ьУ - теКущие перемещения по координатам Х, Y„

R - -радиус кривизны контура.

Необходимые команды на приводе 10 координатных перемещений по осям Х, У и поворота верхней направляющей— на угол b Y обеспечиваются устройством ЧПУ.

Возможность автоматического управления углом наклона проволоки выгодно отличает предлагаемое устройство от известного, так как при этом .увеличивается точность вырезаемого профиля. Кроме того, появляется воз рюжность одновременйого из готовления пуансона и. матрицы из одной заготовки, что значительно снижает трудоемкость и уменьщает отходы, что дает экономию в народном хозяйстве.

1021550

Составитель

Техред А.-Бабинец

Корректор A. Ференц

Редактор И. Касарда

4в

:Заказ 39б3/11 Тираж 1106

ВНИИНИ Государственного комитета СССР по делам изобретений н. открытий

113035, Москва, Ж-35,. Рауюская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 с