Способ изготовления абразивного инструмента гальваническим методом

Иллюстрации

Показать всеРеферат

i. СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО,ИНСТРУМЕНТА ГАЛЬВАНИЧЕ8Уш ,1 3

СОНИ СОВЕТСКИХ

NIINI

РЕСПУБЛИК уд В 24 D 17/00

ОПИСАНИЕ ИЗОБРЕТЕНИ

H atm CHWV CS mWXsv

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

F}O ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3400191/25" 08 (22) 25. 02. 82 (46).. 07.06.83. Бюл. В 21 (72) И.Л. Сукенник, B. В. Коломиец, В.Ф. Селех, В.И. Медоволкин, Г.И. Гутенков и A.Ï. Йаксименко (71) Ордена,Трудового Красного Знамени институт сверхтвердых ..материалов АН Украинской CCP

f531 621,922.079(088.8) (56) 1. Авторское .свидетельство

СССР по заявке В 3394634/25-08, . кл. В -24 0 17/00, 1982.

; (54) (57) 1 . СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО, HHCTEVNEHTA ГАЛЬВАНИЧЕ„.Я0„„102 А

СКИИ МЕТОДОЙ, при котором на корпусе инструмента заращивают абразивные зерна и производят его доводку, отличающийся тем, что, с целью упрощения технологии изготовления инструмента путем заращивания зерен одной зернистости, на рабочей поверхности корпуса выполняют равномерно расположенные лыски с глубиной равной допустимой величине доводки эаращиваемой зернистости аб= разива;

2. Способ по п. 1, о т л и ч у ю щ н и с я тем, что, площадь, за" нимаемую лысками, выбирают равной

50-80% рабочей поверхности корпуса.

1021588

««Ф «, Средний приведенный размер зерна„ мкм

Глубниа доВодки рабочей поверхности ролика, мкм

Зернистость алмазов по ГОСТ 9206-80

178

55-60

70-75

90-95

120"125

140-145

185-190

354

446

Изобретение относится к области .производства абразивного инструмента, в частности алмазных правящих роли- ков.

Известен способ изготовления абразивного инструмента методом гальваники, при котором на корпусе инст-. румента заращивают абразивные зерна и производят его доводку f1).

Недостатком известного способа является сложность техноло1Ми изготовления инструмента, поскольку используется абразив разной зернистости.

Цель изобретения - упрощениЕ теХнологии изготовления инструмента путем» использования зерен одной зернистости.

Поставленная цель достигается тем, что на корпусе инструмента заращивают абразивные зерна одной зернис-

200/160

250/200

315/250

400/315

500/400

630/500 количество лысок на корпусе ро- лика также может быть рассчитайо по следующей эмпирической формуле

kЯ d л

2 4a(d-a) где n - -количество лысок на корпусе, округленное до целого числа, шту

d - -диаметр корпуса ролика, мм а - размер (глубина) лыски в наибольшем сечении, исходя из выбранной зернистости алмазов (см. таблицу), мм;

k - коэффициент, определяющий отношение площади лысок к общей поверхности корпуса ролика, численные значения

KoTopoFo one6 To B np6 делах 0,5...0,8 в зависимости от диаметра инструмента .(при диаметре корпуса ролика 60 мм К 0,5ф при

Я 150 мк к 0,8). тости и производят его.доводку, при этом на рабочей поверхности корпуса выполняют равномерно расположенные лыски с глубиной равной допустимой величине доводки заращиваемой эер= нистости абразива.

Площадь, занимаемую лысками, выбирают равной 50-80% рабочей поверхности корпуса.

Щ Установлено, что глубина слоя до водки правящих роликов по алмазным зернам, изготавливаемых методами гальваностегии, для обеспечения ше роховатости шлифовальных поверхнос15 тей на уровне Ra 0,32 мкм определяется зернистостью алмазов, исполь-, зованных при изготовлении роликов, и равна значениям, приведенным B таблице.

При закреплении алмазов выбранной зернистости электрогальваническим

4 способом на поверхности подготовлен.ного корпуса ролика они расположат ся цо эквидистаите. Если такой ролик подвергнуть последующей доводке иа соответствующую глубину (см. табли50 цу, то .на алмазах, расположенных на криволинейных участках корпуса, будут образованы площадки, которые обеспечат при правке круга точность герметических размеров шлифуемой

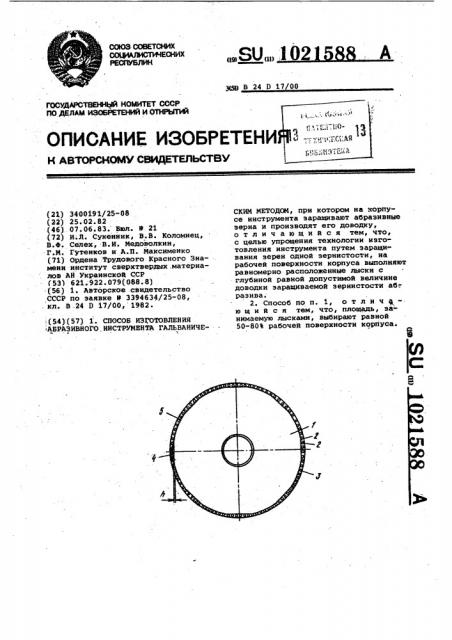

55 детали и необходимую шероховатость ее поверхности. Часть же алмазных зерен, располагающихся на лысках, останется с естественной формой вершин и обеспечит высокуш режущую способность ролику, а следовательно, и кругу при шлифовании детали. йа чертеже показан инструмент, полученный данным способом.

Инструмент состоит из корпуса

1, на периферии которого гальвани65 ческим методом закреплены абразив1021588 иые зерна 2 одинаковой зернистости в один. слой. Абразивные зерна образуют сплошную рабочую. поверхность 3.

Иа рабочей поверхности корпуса выполнены лыски 4, которые чередуются с «риволинейными участками 5. При этом на криволинейных участках галь ваническим методом закреплены притупленные алмазные зерна, а на лысках тем же гальваническим методом — зер-. на с острйми вершинами. Глубина лысо« и в наибольшем сечении глубина доводки рабочей поверхности ролн «а) равна 30-35% от среднего размера

:зерен, а йдощадь рабочей поверхности, образованной притупленными зернами—

20-50% общей площади рабочей поверхности.

Изготовление правящего ролика осуществляется следующим образом.

Первоначально изготавливается стальной корпус. инструмента, на котором методами фрезерования или шлифования делаются лыски глубиной

:равной допустимой величине доводки для каждой иэ используемых зернистос..тей,.алмазов:. Эти данные приведены з .таблице.. Йайример, если ролик осиащают алмазами- зернистостй

200/1бО, то глубйна лыски равна

М-60 мкм,.если .зернистость равна

250-200, .315/250, 400/315, 500/400, 630/500, то глубина лыски соответственно равна 70-75 мкм, 90-95 мкм, . 120- 225 мкм, 140-145 мкм и 185 190 мкм. Количество.лысо« на ::оверхности корпуса. должно. быть таким, чтобы они занимали 50-80%. поверхности . корпуса. Число лысок в зависимости .. от диаметра корпуса родика и зернистости алмазов определяется из со, отношения и 2 (а(d-a) Затем корпус ролика перемещается в гальваническую. ванну и на .всю его

:-псверхность, включающую как криволи нейные, так и,прямолинейные участки (лыски), гальваническим методом высаживаются (прикрекляются) алмазы, которые эакрепляются на нем электро"

- осажденным металлом, . например никелем. Затем -производйтся заращивание .алмазов зле«т юосажденным никелем.

Алмазы эаращиваются сразу по всей

- юверхностн корпуса как по криволинейным поверхностям., так н по . лыскам. Затем производится доводка

-алмазоносного слоя, например, шлифованием алмаэныки илн абразивными ( кругами на. круглошлифовальном или >о@иаешлифовальном станке.

М

При. доводке в зависимости от зер.нистости применяемых алмазов довод«а производится на величину h, ука.занную в таблице (например, для! алмазов 200/160, 250/200, 315/250, 400/315, 500/400, 630/500 доводка производится на величину 55-60, 70-75, 90-95, 120-125, 140-145 н

185-190 мнм соответственно)., В ре5 эультате на криволинейных участками .поверхности корпуса ролика алмазы имеют площадки затупления, на лысках площадки отсутствуют.

Необходимость доводки ролика дмк-. l0 туется требуемыми геометрическими параметрами обрабатываемых иэделий и шероховатостью обработанной поверхности. Беэ доводки это получить невозможно, так как вносятся погрешности при изготовлении корпуса, нанесении алмазов, гальваническом их закреплении, а также из-за некото+ рого различия размера зерен в пределах одной зернистости алмазов, что является существенным для алмазов,. находящихся на криволинейных участках (влияют на точноеть и шероховатость обрабатываемой поверхности), и несущественным для. алмазов, находящихся на лысках (не определяют точность обработки, а влияют на увеличение режущей способности инструмента).

Работа ролика осуществляется asвестным методом правки шлифованием

30 "на врезание"..При правке методом шлифования правящий ролик, например ролик прямого профиля, получает принудительное вращение от индивидуаль- . ного привода или от привода передней бабки шлифовального станка.

Принцип работы его можно представить как последовательное резание мате: риала абразивного круга (связка + зерна) отдельными зернами правящего

40 ролика, которые оставляют на поверхности круга бороздки. По кинематике

:процесса шлифование каждым зерном . следует рассматривать как образование бороздки на обрабатываемой де:тали "летучим" резцом. В результате взаимодействия алмазных зерен с абраэивйыми зернами подвергаемого правке круга происходит срезание вершин у части зерен, раскалывание нли удаление другой части зерен, в связи с

50 чем режущая ловерхность.абразивного круга обновляется. Однако, если ал-: мазные зерна притуплены в результате первоначальной плавки режущая способность ролика, а соответственно и.

55 круга снижаются °

В ролике притупленные алмаэнйе зерна, расположенные на криволинейных участках 5 корпуса, обесгфчива.ют получение необходимой точности профиля абразивного круга, а зерна с острыми кромками, расположенные на лысках 4, - почучение необходимого рельефа с высокой режущей способностью.

: 1.

Данный способ позволяет упростить 5 технологию изготовление абразивного

1021588

Составитель Л..Сергеева

Редактор О. Колесникова Техред A.Вабинец Корректор В. Гирняк

Заказ 3967/13 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 инструмента путем использования зерен одной зернистости. Кроме того, стоимость роликов, например прямого проФиля, изготовленных данным способом по сравнению с обычными (беэ лы.сок у увеличивается в 2-3 раза в ре= эулътате снижения силовых (и темпе» ратурных) параметров процесса правки и "утолщения" алмаэоносного слоя на лысках.