Трубчатый дизель-молот

Иллюстрации

Показать всеРеферат

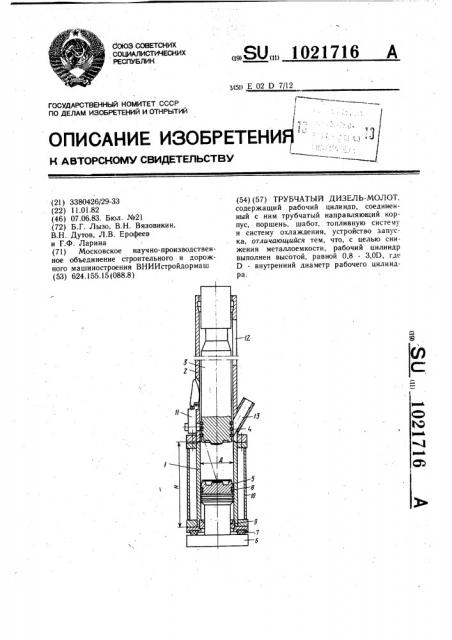

ТРУБЧАТЫЙ ДИЗЕЛЬ-МОЛОТ, содержащий рабочий цилиндр, соединенный с ним трубчатый направляющий корпус , поршень, шабот, топливную систему и систему охлаждения, устройство запуска , отличающийся тем, что, с целью снижения металлоемкости, рабочий цилиндр выполнен высЬтой, равной 0,8 - 3,OD, где D - внутренний диаметр рабочего цилиндра . (Л to Oi

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s(512 Е 02 D 7/12 с

ОПИСАНИЕ ИЗОБРЕТЕНИ5)"

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО ДелАм изОБРетег1ий и ОткРытий (21) 3380426/29-33 (22) 11.01.82 (46) 07.06.83. Бюл. №21 (72) Б.Г. Лызо, В.Н. Вязовикин, В.Н. Дутов, Л.В. Ерофеев и Г.Ф. Ларина (71) Московское научно-производственное объединение строительного и дорожного машиностроения ВНИИстройдормаш (53) 624.155.15 (088.8) „„SU„„1021716 А (54) (57) ТРУБЧАТЫЙ ДИЗЕЛЬ-МОЛОТ. содержащий рабочий цилиндп, соединенный с ним трубчатый направляющий корпус, поршень, шабот, топливную систему и систему охлаждения, устройство запуска, отличающийся тем, что, с целью снижения металлоемкости, рабочий цилиндр выполнен высотой, равной 0,8 - 3,0D, где

D - внутренний диаметр рабочего цилиндра.

1021716

ВНИИПИ Заказ 3990/19

Филиал ППП «Патент», г.

Тираж 673 Подписное

Ужгород, ул. Проектная, 4

Изобретение относится к сваебойной технике, в частности к дизель-молотам, применяемым при забивке свай, шпунтов и подобных элементов.

Известны трубчатые дизель-молоты, содержащие корпус в виде удлиненного рабочего цилиндра, являющегося также и направляющей трубой, внутри которого помещен поршень и шабот, топливную систему и пусковое устройство.

Недостатком известных молотов является повышенная стоимость рабочего цилиндра, поскольку он выполнен за одно целое с направляющей трубой. В процессе работы износу подвергается в основном зона, расположенная ниже выхлопных патрубков из-за возникновения высоких давления и температур, при этом остальные детали молота оказываются еще пригодными для дальнейшей работы, поэтому при ремонте молота приходится менять весь рабочий цилиндр, что ведет к перерасходу металла. 20

Наиболее близким к изобретению является трубчатый дизель-молот, содержащий рабочий цилиндр, соединенный с ним трубчатый направляющий корпус, поршень, шабот, топливную систему и систему охлаждения, устройство запуска.

Недостатком этой конструкции молота является повышенная металлоемкость и стоимость рабочего цилиндра молота ввиду того, что соотношение высоты цилиндра к его внутреннему диаметру остается в до- Зп статочной степени высоким и равно 5-7 и более. При ремонте молота приходится заменять длинный рабочий цилиндр таким же, т.е. расход металла и его стоимость остаются завышенными.

Целью изобретения является сниже- З5 ние металлоемкости молота.

Поставленная цель достигается тем, что в трубчатом дизель-молоте, содержащем рабочий цилиндр, соединенный с ним трубчатый направляющий корпус, поршень, 4 шабот, топливнчю систему и систему охлаждения, устройство запуска, рабочий цилиндр, выполнен высотой, равной 0,8-3,0D где D — внутреннии дца ме гр рабочего ци Н ндра.

Использование в молотах рабочего ци- 45 липдра с указанными параметрами позво;пгг производить замену как наиболее изношенного только одного рабочего цилиндра в условиях мастерских строительных организаций, что приведет к значительному снижению металлоемкости и стоимости рабо его цилиндра молота.

Н; «ер,тже изображен дизель-молот обилий

Трубчатый дизель-молот содержит рабочий цилиндр 1, соединенный с трубчатым напраляющим корпусом 2, внутри которого помещен поршень 3 с компрессионными коль цами 4 и шабот 5, между фланцем 6 которого и торцовой частью корпуса вмонтирован амортизатор 7. От боковых перекосов шабот фиксируется верхним 8 и нижним 9 разрезными подшипниками. Рабочий цилиндр охвачен кожухом 10, образующим камеру системы охлаждения.

На трубчатом направляющем корпусе 2 укреплен топливный насос 11, предусмотрен продольный паз 12 для подъемносбрасывающего устройства (на чертеже не показано), в нижней ее части расположены всасывающе-выхлопные патрубки 13.

Рабочий цилиндр 1 выполнен высотой, равной 0,8 - 3,0 внутреннего диаметра рабочего цилиндра.

Молот работает следующим образом.

Ударная часть (поршень 3) поднимается в верхнее положение подъемно-сбрасывающим устройством через прорезь 12 и сбрасывается. При падении поршень 3 перекрывает всасывающе-выхлопные патрубки 13 и сжимает в рабочем цилиндре воздух, при этом топливо, поданное ранее топливным насосом 11, попадает на сферу шабота 5. При дальнейшем движении поршень 3 наносит удар по сфере шабота 5, топливо распыливается в камере сгорания и сгорает, вызывая повышение давления и температуры в рабочем цилиндре и подбрасывая поршень 3 в верхнее исходное положение.

В процессе работы молота поршень 3 совершает возвратно-поступательные движения во внутренней полости цилиндра 1 и трубчатого направляющего корпуса 2, производя периодические удары- по шаботу, а последний передает силу удара на сваю.

Высокое давление (до 100 кг./см2 ) и температура (до 350-400 С), возникающие при работе молота в зоне от нижнего фланца рабочего цилиндра до его всасываюше-выхлопных патрубков, приводят к износу внутренней поверхности рабочего цилиндра и при ремонте молота в условиях строительных мастерских заменяют менее металлоемкий укороченный рабочий цилиндрр.

Технико-экономическая эффективность изобретения определяется уменьшением металлоемкости и стоимости рабочего цилиндра молота.