Моментомер ротора буровой установки

Иллюстрации

Показать всеРеферат

t. MQMEHTOMEP РОТОРА БУРЕЙ ВОЙ УСТАНОВКИ, содержащий ведомый стакан , закрепленный на валу ротора, зубчатое колесо, ступица которого посредством подшипников связана с ведошм стаканом, датчики импульсов, связанные-через индуктивные преобразователи с блоком измерения чувстт . вительный элемент, от ли ч а rout и и с я тем что, с целью повышения чувствительности, уменьшения габаритов , он снабжен тремя кольцами, одно из которых вед)ацее и жестко связано со ступицей зубчатого колеса, а другое - ведомое установлено внутри ведущего кольца и жестко соединено с ведомым стаканом, при этом чувствительный элет«ент выполнен в виде упругих стержней, расположённых вдоль оси вала ротора, причем стержни с одной стороны связаны с третьим кольцом, а с другой - одна их часть соединена с ведомым кольцом, а другая - с ведущим . 2, Мс 1ёнтомер по п. 1, о т л и чающийся тем, что, с целью повьвиёния надежности его работы, на наружной поверхности ведомого стакана и внутренней поверхности ступицы между подшипниками установленыс зазором относительно один другого кулачки , между которыми встроены амортизаторы . к ч|

SU„;, 1021770

СОЮЗ СОВЕТСКИХ СОЦИАДИСТИЧЕСНИХ

РЕСПУБЛИК

Srso Е 21 В 45/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

110 WHAM ИЗОБРЕТЕНИЙ V ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABT0PCHO5/IY СВИДЕТЕЛЬСТВУ

Ф а

Оа

° °

Ъю (21) 3335152/22-03 (22) -21.08;81 (46) 07.06.83. Бюл. М 21 (72) Г.И. Кузнецов, И.И..Рабин, Б.Г. Соколов, B.Д. Карпов и.А.А. Погарский (71) Грозненское научно-производственное объединение "Промавтоматика" (53) 622.243.5(088.8) (56) 1. Bullitin, р-149, Tru-Torgueindikator, Hartin-0ecker Company, 1928, Lonth Сrand Avenue Lanta Ana

California, 92.702(714) 540-9220. . 2. Авторское свидетельство СССР и 498520, кл. G 01 E 3/10, 1974. (54)(57) 1. ИОИЕНТОИЕР РОТОРА БУРО-: . ВОЙ УСТАНОВКИ, содержащий ведомый ста-. кан, закрепленный на валу ротора, зубчатое колесо, ступица которого посредством подшипников связана с ведомым стаканом, датчики импульсов, связанные .через индуктивные преоб-. разователи с блоком измерения, чувст-, вительный элемент, о т л и ч а ю" шийся тем, что, с целью повышения чувствительности, уменьшения га баритов, он снабжен тремя кольцами, . одно из которых ведущее и жестко свя: зано со ступицей зубчатого колеса, : а другое - ведомое установлено внут. ри ведущего кольца и жестко соединено с ведоввее стаканом, при этом чувствительный элемент выполнен в виде упру" гих стержней, расположеннйх вдоль оси

: вала ротора, причем стержни с одной стороны связаны с третьим кольцом, а

:с другой - одна их часть соединена

:с ведомым кольцом, а другая - с ведущим.

2. Иоментомер no n; 1, о т л и.ч а ю шийся тем, что, с целью no- g вышения надежности его работы, на на.ружной поверхности ведомого стакана и внутренней поверхности ступицы меж- С ду подшипниками установлены с зазором относительно один другого кулачки, между которыми встроены амортизаторы.

1021770

Изобретение относится к контроль" но-измерительной технике, а именно к измерению крутящего момента, развиваемого ротором буровой установки в процессе бурения, и может быть исполь, зовано, например, в нефтедобывающей промышленности.

Известно устройство для измерения крутящего момента, которое содержит две компрессионных ячейки нагрузки, устанавливаемых между ротором и над- роторной рамой в вертикальных плос" костях, гидравлические линии связи, сумматор, вторичные приборы. Между 15 ротором и подроторным основанием установлены в горизонтальной плоскости подшипники, на которые опирается ротор (1).

Недостаток известного устройства - щ наличие дополнительной рамы, что делает в целом конструкцию громоздкой, кроме того, в зимних .условиях глинистый раствор, а также вода, используемая в процессе спуско-подъемных one- yg раций, попадая между ротором, подроторной рамой и основанием буровой установки замерзает, следовательно, практически полностью исключается ne" редача усилия от крутящего момента на компрессионные ячейки, т.е. работоспособность известного устройства из-за смерзания подроторной рами и потерей ею подвижности черезвычайно низкая при обледенении оборудования.

Наиболее близким к изобретению по З5 технической сущности и достигаемому результату является устройство для измерения крутящего момента полого вала, состоящее из торсиона, сочлененного через разъемное шлицевое со- единение с концом полого вала, втулки, подшипников, звездочки, фланцев, зубчатых венцов и бесконтактных датчиков импульсов.

Крутящий момент, воспринимаемый торсионом (штангой, поворачивает ко

:нец торсиона совместно с элементом привода и вызывает пропорциональное рассогласование между зубьями венцов по величине которого судят о крутя",:50 щем. моменте (2 .

Однако практические испытания тор сионного устройства вскрыли недоста": точную надежность работы на буровой установке из-за его ограниченного за". 5 паса прочности. Привод ротора со зна- чительным запасом мощности и бурильный инструмент с большим приведенным моментом инерции, работающих при больших моментах сопротивления, создают тяжелые условия работы для торсиона.

Торсион совместйо с полым валом ротора буровой установки подвергается значительным знакопеременным нагрузкам как в процессе бурения, так и в переходных режимах в момент пуска и остановки. В таких условиях торсионы, как измерительные элементы, быстро теряют свои упругие свойства, и развивающиеся микротрещины преждевременно выводят моментомер иэ строя.

Кроме того, торсионный моментомер имеет большую жесткость, а следоваt .тельно, малые информативные углы за"

Ф кручивания, что затрудняет бвсконтакт- ный съем информации. Применить торсион с большей чувствительностью за счет увеличения его длины не представляет ся возможным из-за ограниченных размеров рабочих валов, которые как правило стараются выполнить как можно короче . и компактнее.

Кроме указанного при увеличении длины торсиона происходит потеря его устойчивости, что приводит к дополнительным изгибающим и растягивающим усилиям, резко ухудшающим его работоспособность. Таким образом, имеется принципиальная трудность изготовления торсиона необходимой чувствительности и запаса прочности из-за противоречивых требований.

Недостатком устройства также является нетехнологичность изготовления торсиона большого поперечного и линейного размеров со сплошным рабочим телом. Неоднородность структуры материала, локальные нарушения в толще металла, сложность термообработки массивного торсиона значительно затрудня;, ют изготовление-тоосиона, апособного длительно и надежно работать при крутящих моментах более 3000 кГм. Сущест вуацие роторы практически невозможно оснастить торсионами, так как для этого потребовался бы -дорогостоящий. демонтаж валов роторов и их переделка, Целью изобретению является повы,.шение чувствительности, надежности ,.работы и уменьшение габаритов момен томера.

Поставленная цель достигается тем, что моментомер ротора буровой установки, содержащий ведомый стакан, закрепленйый на валу ротора, зубчатое колесо, ступица которого посредством под" шипников связана с ведомым стаканом, датчики импульсов, связанные через индуктивные преобразователи с блоком измерения, чувствительный элемент .

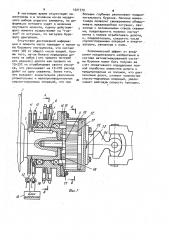

3 1021770 4 снабжен тремя кольцами,. одно из ко- ; может быть осуществлена карданом 24, 1и торых ведущее и жестко-связано со сту, который соединяется cQ ступицеи 7 пицей зубчатого колеса, а другое - через крышку 23 посредством консоль- ведомое установлено внутри ведущего ного вала 25. р кольца и жестко соединено с ведомым,, Иоментомер ротора буровой установ" стаканом, при этом чувствительный ки работает следующим образом. элемент выполнен в виде упругих стержВ процессе работы буровой установ;ки развиваемый крутящий момент на зуб-. роны связаны с тре ьим кол а,чатом колесе 6 (аналогично при караны с третьим кольцом, а с другой - одна их часть соединена с данном приводе момент на ступицу 7 ведомым кольцом, а другая - ае - пеРеДаетсЯ каРДаном 24 чеРез крышку 2а ) передается на .егп ступицу 7, На наружной поверхности в о о котоРаЯ повоРачиваЯсь в ПОДшипни ости ведомого ках, через торцовые шлицы 16 и 1.7 и

15 пицы между подшипниками установлены ведущее 18, ведомое 19 и общее 22 коль .с зазор, Относительно друг друг " кольЦа нагРУжает изгибаюЩим моментом кулачки, „,жду которыми встроены амор Упругие стержни 20 и 21р которые пе:тизаторы. редают .момент через ведомый стакан 1 на Фиг. 1 показан моментомер ро- и шпонюу ч на вал 2 ротора 3. тора буровой ус та но вки, общий в ид; 2О Под действием изгибающего момента ч „„ А д на Фи 1. упругие стержни 20 и 21 синхронно ч „и Б-5 н Фи 1 изгибаются в пРеделах своей Упругой оментомер ротора буровой уста- деформации, в результате чего ступиновки содержит ведомый стакан 1, ца 7, а следовательно, связанный с который насажен на вал 2 ротора 3 и нею датчик 12 имп„льсов смещаютсЯ от"

25, V закреплен посредством шпонки Й и ! ,носительно датчика 11 импульсов, заболта g. на ведомом стакане 1 на .кРепленного на валУ 2 РотоРа 3 подшипниках смонтировано зубчатое В РезУльтате смещениЯ датчиков 11 колесо 6. На внутренней поверхности и 12 импульсов относитель о друг дру ступицы 7 .Зубчатого колеса 6 и на на» 30 га пРопорционально пРоисходит и сдвиг ружной поверхности ведомого стака- фаз импул"сов - " " и ук на 1, .соответственно, расположены с тивных преМразователях 13 и 1", ко,зазором относительно друг друга ку- торые поступают в блок 15 измеренияр

:пачки 8 и 9 между которыми смонти-, гДе преобРазУЮтсЯ в численное значерованы амортизаторы 10, выполненные, g5 ние крутящего момента на роторе 3. например. из резины. На Валу 2 рото- В результате упругого изгиба стержра .3 жестко закреплен датчик 11 . ней -20 и 21 их концы перемещаются как импульсов, а на торце ступицы 7 со в плоскости вращения, так и вдоль оси стороны .ротора смонтирован дат- .вращенив вала 2 чик 12 импульсов. Датчики 11 и 12 им- 40 . пульсов выполнены например, в в де . . цоЩ кольЦ 1.

Об ее кольцо 22, соединяющее концы стальных звездочек, которые через сте жней 20 и 21, обеспечивает перепреобразователи 13 и 1Ц соедине„ы с .:дачУ момента от стУпицы 7 на вал 2 и

Домый с ан 1 посредством шлицов 16 45 ственное:(свободное) перемещение кон-. и 17 соединены с веду им и ведомым . цов стержне 2 ов сте жйей 20 и 21, что исключает кольцами 18 и 19 которые посредством возникновение сил трения, влиящих на упругих стержней 20 21, упругих стержней 0 и "-,,например, ! .стабильность и точность работы.

I прямоугольного сечения, расположен- :, дл . †.Обеспечения синхронного и ных вдоль оаэи вращения вала 2 и па- 5о, Равного перемещения концов стержней 20 раллельно друг друга своими противо- „21 как s плоскости вращения вала, положными концами соединены с общим так и вдоль его оси, стержни 20 и 21 кольцом 22. Элементы 18-22 закрыты В„полнены с идентичными упругими ха- . рактеристиками, что исключает появле.

В случае необходимости, когда, 5) ние дополнительных и нежелательных например, буровая установка оснаще- растягивающих и сжимающих усилий, ° на индивидуальным приводом ротора, t,обеспечивая работу стержней 20 и 21 передача вращения на вал 2 ротора 3 на изгиб.

5 10217

8 настоящее время отсутствуют моментомеры и в основном из-за неудачного выбора упругого элемента, по деформации которого судят о величине крутящего момента, оценку действующего момента осуществляют на "глазок" по интуиции, по загрузке буроagro двигателя.

Отсутствие достоверной информации о моменте часто приводит к полом- 1ц ке бурового инструмента, что составляет 303 от общего числа аварий. Кроме того, из-за боязни передержки долота на забое (что чревато потерей его шарошек),долота как правило на

15-25 не отрабатывают caoего pecypса, что увеличивает на 10-20% расход долот на одну скважину. Более того, это вызывает значительное увеличение утомительных и малопроизводительных спуско-подъемных операций, что при

70 6 больших глубинах увеличивает продолжительность бурения. Наличие моментомера позволит своевременно обнару-.. живать предаварийные ситуации, связанные с осложнениями ствола скважины, предотвратить поломки инструмента и полнее отрабатывать долота, и, следовательно, сократить число спуско-подъемных операций и энерго-; затраты, связанные с ними.

Экономический эффект от внедрения предлагаемого изобретения в составе автоматизированной системы бурения может быть получен за счет оперативного определения полной отработки элементов долота и предупреждения их поломок, что дает экономию долот, снижает количество спуско-подъемных операций, увеличивает рейсовую скорость проходки.

Составитель Г. Алексеева

< Редактор Рд Цуцика Tex g B Далекорей Корректор А. Ильин

Заказ 3995/22 Тираж 503 Подписное

ВНИИПИ- Государственного комитета СССР по делам изобретений и открытий

113035 Иосква Ы-35 Раяиская наб. а. 4//«6

««й3 - й«««а.«««а « ««АйЛа»

Филиал IlOA "Патент", r. Ужгород, ул. Проектная, 4