Способ разработки месторождений озерной соли

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„SU„„1021781

З(50 E ?1 С 41/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АЦТОРСКОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3272639/22-03 (22) 09.04.81

:(46) 07.06.83. Бюл. Н 21 (72) С.И. Сидоров, Н.В. Лысенко и В.З. Пекур (71) Всесоюзный научно-исследователь. ский институт соляной промышленности (53) 622.363(088.8) (56) 1. Иищенко В.И. Анализ потерь при разработке соли озерного происхождения."Изв. высш. учеб. заведений.

Горный журнал". 1973, И 3, с. 71.

2. Авторское свидетельство СССР

Н 756014, кл. Е 21 С 41/08, 1978 (прототип). (54):(57) СПОСОБ РАЗРАБОТКИ ИЕСТОРОЖДЕНИЙ ОЗЕРНОЙ СОЛИ, включающий разрыхление пласта фрезерным рабочим ор" ганом солекомбайна и отработку его на всю мощность поперечными заходка ми, погрузку соли в транспортные сред-. ства, отличающийся тем, что, с целью повышения интенсивности разработки, отработку пласта ведут блоками поэтапно сверху вниз, причем первоначально отрабатывают верхнюю часть пласта сплошным забоем на всю ширину блока, затем отрабатывают нижнюю часть пласта с водной. поверхности участка, образованного отработкой верхней части пласта с подвигани- . ем забоев заходов навстречу друг другу с опережением один относительно другого.

1021781 2

Изобретение относится к разработке месторождений полезных ископаемых гидромеханизированным способом и может быть использовано при разработке залежей соли в озерах.

Известен способ разработки зале" жей соли в сухих озерах, при котором комбайном осуществляется выемка соли в траншее глубиной до 8 м. При этом сначала фрезерным рабочим органом пласт соли разрвхляется, а затем разрыхленная соль в виде пульпы гидросистемой комбайна транспортируется на дальнейшую переработку. Комбайн вынимает соль траншеями, в которых один

:борт является массивом залежи, а вто1 .рой представляет собой целик соли, оставленный с целью предотвращения разбрасывания разрушенной соли в ра-,. пе и увеличения процента ее извлече" ния. Целики в дальнейшем не извлека-, ются, а при обогащении .соли коябайн сбрасывает пульпу с большим содержа- нием нерастворимых остатков, которые мощным слоем оседают на целики и раз- рушенную, но не извлеченную соль.

После отработки участка озерного месторождения происходит процесс накопления и восстановления пласта со- ли на этом участке, формируется соль новосадна (1 .

Недостатком данного способа является большая потеря соли, значитель" ные потери энергии привода рабочего органа комбайна на разрушение пласта соли, восстановленный пласт имеет низкое качество соли, что значительно затрудняет его повторную разработку.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ разработки месторождений озерной соли, вклю-, чающий разрыхление пласта фрезерным рабочим органом солекомбайна и отработку его на всю мощность поперечными заходками, погрузку соли. в транс портные средства 12).

Недостатки известного способа за- ключаются в том, что затруднено даль нейшее увеличение производительности солекомбаййа и глубины разработки, повышается динамичность работы ис" полнительного органа при отработке целиков и одновременном извлечении разрушенной соли.

Цель изобретения - повышение интенсивности разработки.

Цель достигается тем, что согласно способу разработки месторождений

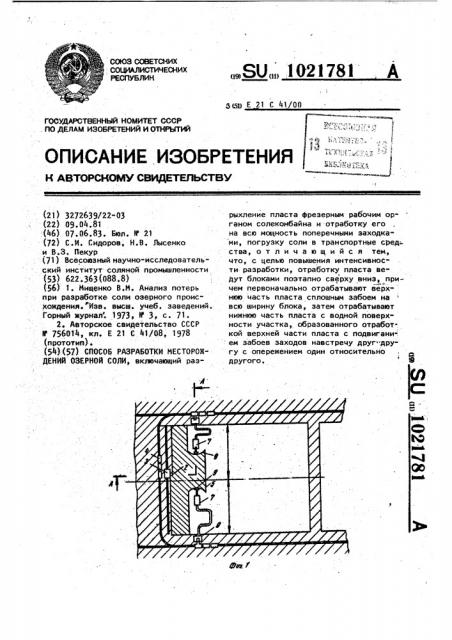

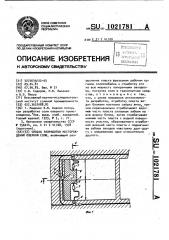

Вначале верхняя часть пласта 1 разрабатывается фрезерным рабочим ор- . ганом 2 солекомбайна.3 с поверхности пласта горизонтальными слоями по ширине заходки. Ширина заходки и высота вынимаемого слоя соответствуют размерам рабочего органа солекомбайна.

Разрушенная фрезерным рабочим органом комбайна соль смешивается с рапой и всасывается насосом, затем подвергается обогащению, обезвоживанию и грузится в -железнодорожные вагоны 4.

После отработки верхней части пласта за счет межкристальной рапы образуется обводненный участок. Глубина этого. участка выбирается из услоаий обеспечения минимальной глубины разработки, необходимой для выемки нижележащей залежи с обнаженной поверхности озера по условиям осадки рабочего оборудования и минимальной высоты рапы, при которой не происходит срыв вакуума во всасывающей сис" теме насоса.

На втором этапе для отработки нижней части пласта на всю глубину наозерной соли, включающему разрыхление пласта фрезерным рабочим органом солекомбайна и отработку его на всю мощность Поперечными заходками, по5 грузку соли в транспортные. средства, отработку пласта ведут блоками поэтапно сверху вниз, причем первона- чально отрабатывают верхнюю часть пласта сплошным забоем на всю ширину

10 блока, затем отрабатывают нижнюю часть пласта с водной. поверхности участка, образованного отработкой верх. ней части пласта с подвиганием забо" ев заходов навстречу друг другу с опе"

15 режением одного относительно другого.

На фиг. 1 изображена схема отработки пласта, план; на фиг. 2 " разрез . А-А на фиг. 1.

Выемку соляного пласта ведут блока20 ии с оставлением. барьерных целиков, необходимых для уменьшения волнения водной поверхности и обеспечения нормальных условий эксплуатации.добычного оборудования на плаву, а также

25 улучшения восстановления балансовых запасов путем садконакопления. Барьерные целики препятствуют распространению загрязнений сливной рапы на участки, где происходит восстановление

З0 пласта озерной соли путем естественного испарения рапы.

На выемочном блоке. пласт озерной соли отрабатывается .в два этапа.

ВНИИПИ Заказ 3995/22 Тираж 603 Подписное

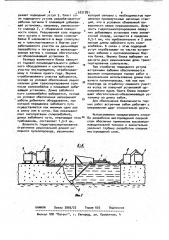

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 10 резают подводный уступ 5. Пласт соли подводного уступа разрабатывается : рабочим органом 6 плавающей добывающей установки, например, землесосного снаряда 7, с обнаженной поверх. ности озера. Разрушенная соль подводного уступа и потери после солекомбайна 8 .извлекаются в виде солепульпы и транспортируются. к бортам разрабатываемого участка на дальнейшую переработку и погрузку в железнодорожные вагоны с помощью обогатительно-обеэвоживающей установки 9.

Размеры выемочного блока зависят от годовой производительности добычного оборудованйя и соответствуют . участку месторождения, отрабатывае" мому в течение одного года. Ширина отрабатываемого участка выбирается, исходя иэ условий обеспечения рациональных длин транспортирования соли после солекомбайна и плавающей добн" вающей установки. Длина забойного пути солекомбайна выбирается, исходя из условия обеспечения непрерывной работы добычного оборудования, при которой передвижка забойного пути осуществляется как минимум один раэ в. смену или в сутки. Как.показывает опыт эксплуатации солекомбайнов, длина забойного пути, отвечающая этим требованиям, составляет 1,5-2 км.

Дальность гидротранспортирования ограничена рациональной длиной напорного пульпопровода, увеличение

21781 4 которой связано с необходимостью применения промежуточных. насосных станций, что в условиях обнаженной поверхности озера нерационально. Даль5 ность гидротранспортирования плаву. чих добывающих установок типа земле" сосный снаряд, находится в пределах

0,5-1 км,:что приблизительно в 2 раза меньше длины забойного пути соль". комбайна. 8 связи с этим подводный уступ отрабатывают по частям встречными забоями с противоположных бор" тов блока. Йирину блока выбирают из расчета двух рациональных длин транс" портирования солепульпы.

При отработке подводного уступа встречными забоями обеспечивается . высокая концентрация горных работ и рациональное использование длины плаю вучего пульпопровода, так. как при переходе. на отработку смежного участка вслед за плавучей установкой од-. новременно вдоль борта блока перемещают обогатительно-обезвоживающую ус- тановку на длину забоя.

25 !

Для обеспечения безопасности гор ных работ встречные забои работают с опережением друг относительно друга.

- Использование предлагаемого способа разработки месторождений озерной .соли обеспечит применение высокопроизводительной техники и значительно. увеличит глубину разработки озерных месторождений соли.