Способ сушки растворов, суспензий и пастообразных материалов

Иллюстрации

Показать всеРеферат

СПОСОБ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗШ 1Х МАТЕРИАЛОВ , преимущественно белковых и дре-весных гидролизатов,путем их продувки теплоносителем на сферических телах диаметром 1-3 мм с образованием Взвешенного слоя, отличающийс я тем, что, с целью интенсификации тепломассообмена путем повьппения энергии соударений сферических тел и улучшения условий скола с их поверхности материалов с различной адгезионной способностью, сферические тела выполняют из материала с коэффициентом теплопроводности, равным 6-8 Вт/мК и выше, и с плотное- . тью

Сж)З СОВЕТСНИХ

ОЭВЛНМ И

РЕСПУБЛИК

3(Я) F 26 В 3/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТ

И ASTOPCHOMV СВИДГТЕЛЬСТВМ

Ю a» y

70 (21) 3388808/24-06 (22) 24.02.82 (46) 07.06.83. Бюл. 9 21 (72) В.Е.Куцакова, В.В.Падохин, Ю.В.Уткин и В.IO.Kóïàÿîâ (71) Ленинградский ордена Трудового

Красного Знамени технологический институт холодильной промышленности (53) 66.047.1(088.8) (56) 1. Авторское свидетельство СССР

В 418700, кл. F 26 В 11/04, 1972.

2. Авторское свидетельство СССР

Р 448336, кл. F 26 В 3/10, 1972.

3. Авторское свидетельство СССР

9 528433, кл. F 1974.

4. Романков П.Г. и Рашковская H.Á.

Сушка во взвешенном состоянии. Л., Химия, 1979, с.222-237.

„.SU„„ 1021894,A

t (54) (57) СПОСОБ СУШКИ РАСТВОРОВ, ! СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ NATEPHAЛОВ, преимущественно белковых и дре- . весных гидролизатов, путем их продувки теплоносителем на сферических телах диаметром 1-3 мм с образованием взвешенного слоя, о т л и ч а ю щ и йс я тем, что, с целью интенсификации тепломассообмена путем повышения энергии соударений сферических тел и улучшения условий скола с их поверхности материалов с различной адгезионной способностью, сферические тела выполняют из материала с коэффициентом теплопроводности, равным 6-8 Вт/мК и выше, и с плотнос- . тью (3, 5-8, О) 10 кг/м э, причем Pg твердость поверхности тел выбирают превышающей твердость высушенного материала и равной твердости рабочей поверхности сушильного объема.

1021894

Изобретение относится к способай сушки жидких и пастообразных материалов (в том числе растворов, эмульсий, суспензий) на инертных телах, может быть .использовано в различных отраслях народного хозяйства, например в пищевой и химической промышленностях, и предусматривает преимущественно обработку ма.териалов с различной адгеэионной способностью пленки высушенного продукта, например белковых и древесных гидролизатов.

Известен способ сушки сыпучих материалов путем их контакта с твердым сыпучим теплоносителем при их 15 вращательном перемещении с дальнейшим отделением высушенного материала от теплоносителя (.1).

Данный способ требует сложного оборудования и к тому же малоэффек- 20 тивен при обработке материалов с высокой влажностью.

Известен также способ сушки растворов,.суспенэий и паст в вихревой камере путем подачи,их в кольцеоб- 25 разный слой частиц инертного материала, приводимого во вращательное движение направленными потоками теплоносителя, причем слой инертного материала Формируют из нескольких расположенных концеитричио прослоек, скорости витания. частиц в смежных из:. которых увеличиваются в 1,5-5 раз в направлении от центра к периферии, а подачу высушиваемого материала про- 35 изводят на поверхность внутренней прослойки, например, с помощью фильер P2).

Этот способ характеризуется высокой интенсивностью тепломассообмена, однако он тРебует еще более сложного оборудования и весьма трудоемкой технологии, включающей многие автоматические и вычислительные с ис т емы.

Известен способ сушки комкукщихся материалов в восходящем потоке теплоносителя с измельчением провала образующихся комков в фонтанирующем слое, причем этот процесс ведут в слое инертных тел, предварите- 50 льно помещенных в фонтанирукиций слой, а загрузку высушиваемого материала осуществляют в периферийную зону (3).

Данный способ более прост в технологическом отношении, обладает до- 55 статочно высокой интенсивностью тепломассообмена, но ввиду малой экспозиции сушки в восходящем потоке малоприемлем для материалов с высокой влажностью. 60

Наиболее близким к изобретению по технической сущности является способ сушки растворов, суспензий и пастообразных материалов путем их продувки теплоносителем. на сферичес- 65 ких телах диаметром 1-3 мй с образованием взвешенного слоя. При этом в качестве сферических инертных тел используют самые различные материалы: стеклянные шарики, капроновую крошку, кварцевый песок различной крупности, фарфоровые и электрокорундовые шарики, кубики, цилиндрики и шарики из Фторопласта размером 2,68-12 мм f4).

Недостатком известного способа является то, что ввиду низкой теплопроводности названных материалов сушка идет в основном за счет конвективного теплообмена между потоком теплоносителя и пленкой материала на поверхности частиц. Доля контактного теплообмена незначительна.

Это снижает интенсивность процесса сушки.

Малая плотность материала инертных тел (инерта) является причиной низкой энергии их соударений, что приводит к неудовлетворительному скалыванию высушенного продукта, вынуждает пересушивать его ниже требуемой конечной влажности, что не всегда приемлемо, и к тому же снижает

КПД сушилок. Малые скорости витания частиц инерта с малой плотностью накладывают ограничения на скорость теплоносителя и, следовательно, на интенсивность тепломассообмена. Увеличение геометрических размеров частиц инерта, с целью повышения их скоростей витания и энергии соударений (при той же весовой загрузке сушилок), резко снижает их общую теплообменную поверхность, ухудшает удельные показатели сушилок.

Некоторые из перечисленных инертных тел не могут применяться при больших теплонапряженностях в сушил" ках, так как имеют место довольно низкие температуры плавления и разложения материала, из которого они изготовлены (капрон, полиэтилен—

80-120ОС, фторопласт — 250-280 С).

В зависимости от свойств используемого материала низкая твердость поверхности инертных частиц приводит либо к плохому истиранию и неудовлетворительному сколу продукта,,либо к износу самого ииерта, слишком высокая твердость инерта в свою очередь приводит к истираиию и износу стенок су-. шилки.

ЦелЬ изобретения - интенсификация тепломас(ообмена путем повышения энергии соударений сферических тел и улучшения условий скола с их поверхности материалов с различной адгезионной способностью.

Поставленная цель достигается тем, что согласно способу сушки растворов, суспензий и пастообразных материалов путем их продувки теплоносителем

1021894

Исходя из условия отсутствия истирания частиц инерта и рабочих по.верхностей, сушильного объема не обходимо подбирать твердость поверх-, ности инертных частиц, обеспечивающую хорошее истирание (или скалывание) продукта без заметного износа шариков и стенок сушилки.

Результаты исследования представлены в виде примеров расчета процесса сушки на инертных частицах.

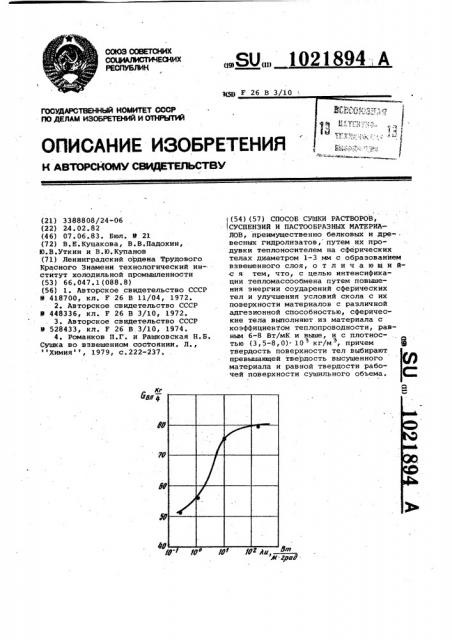

На.чертеже изображен график зависимости 68 от 1.и, составленный на основании следующего расчета.

Рассматриваем единичную инертную частицу, пребывающую в аэрофон-на сферических телах диаметром 1-3 мм с образованием взвешенного слоя, сферические тела выполняют из материала с коэффициентом теплопроводности, равным 6-8 Вт/мК и выше и с плотностью (3,5-8,0) 10 кг/м-, причем

5 твердость йоверхности сферических тел выбирают превышающей твердость высушенного материала и равной твер.дости рабочей поверхности сушильного объема. 10

Подбор материала инертных тел ведется по следующим характеристикам: теплопроводность, плотность, твердость поверхности частиц инерта. При этом полагается, что оптимальной фор-15 мой частицы инерта является сфера, поскольку сферические частицы во взвешенном слое имеют наименьшую скорость псевдоожижения, От размера частиц инерта зависят размеры частиц 20 сколовшегося продукта.

При одинаковой объемной загрузке сушильного объема инертными телами ясно видна зависимость: чем меньше диаметр, тем больше суммарная 25 теплообменная поверхность и выше удельные показатели сушилки. Однако чем меньше частицы, тем при той же их плотности и геометрической форме ниже скорость их витания и допустимая скорость теплоносителя. Повышение плотности материала инертных тел позволяет повысить их скорость, витания и в результате поднять предельно допустимую скорость теплоносителя в сушилке. Кроме того, тела одного диаметра при большей плотности материала и одинаковой скорости имеют большую энергию соударений.

Это улучшает условия скола высушенного продукта с поверхности инерт- 40 ных тел. Повышение скорости витания последних улучшает условия сепарации готового продукта.

Однако здесь существуют некоторые ограничения, так как с ростом плот- 45 ности инерта (при одинаковой объемной загрузке) увеличивается аэродинамическое сопротивление взвешенного . слоя. Плотность материала инерта должна подбиратьсяр исходя из заданной по условиям теплообмена скорости теплоносителя, скорости витания высушенного продукта, условий скалывания его с поверхности частиц ииерта.

Следукщим параметром, по которому подбирается материал инерта, является теплопроводиость. Теплопроводность частицы инерта определяет ее способность воспринимать тепло от потока теплоносителя и коидуктивным путем передавать его пленке высушиваемого продукта. Исследование влияния теплопроводности материала инертных тел на интенсивность теплообмена показало, что рост коэффициента теп- 65 лопроводности материала инерта ведет к значительной интенсификации тепломассообмена за счет увеличения кондуктивной составляющей теплового потока. Например, при работе аэрофонтанных сушилок, где в качестве инертных тел используются стеклянные шарики (коэффициент теплопроводности .

0,74 Вт/мК), максимальный съем влзаги в сушилке достигает ?34,5 кг/м ч, при работе в тех же гидродинамических условиях, но с инертными телами из материала с теплопроводностью

6-8 Вт/мК съем влаги составляет

450-470 кг/м ч при начальной температуре теплоносителя 100-120. С.

Конечно, и в первом, случае кондуктивная теплопередача имеет место, но, ввиду низкой теплопроводности материала инерта, она идет значительно медленнее, и количество тепла, переданное за время сушки продукта кондуктивным теплообменом, невелико по сравнению с количеством тепла,переданного эа счет конвективной составляющей теплового потока. Во втором случае конвективная и кондуктивная составляющие теплового потока становятся соизмеримыми.

Однако увеличение коэффициента теплопроводности материала инерта свыше 6-8 Вт/мК приводит к заметному уменьшению темпа наращивания . производительности сушилки, хотя и улучшает условия теплообмена. Это объясняется тем, что указанный коэффициент теплопроводности обеспечивает те скорости теплообмена, при которых пленка напыленного продукта успевает высохнуть и сколоться за один цикл циркуляции частицы инерта. В этом случае дальнейшее повышение производительности сушилки может быть достигнуто лишь путем повышения скорости циркуляции части инерта. 3а время цикла циркуляции принято время,, в течение которого частица инерта из области подачи теплоносителя перемещается в верхнюю часть взвешенного слоя и возвращается обратно.

1021894 танной сушилке. Частица, попадая в мощью эмпирической формулы Б.Д. Кацнижней части сушилки в зону фонтани- нельсона и ФеA.Tèìoôååâoé-агафоновой рования, движется вверх, взаимодей- N»»а(о тз О,р» ствия с горячим псевдоожижающим аген- йч=2+ 003Pr Re ОР+ том в течение вРемени Гнб„р . Попав в верхнюю часть сушилки, разогретая

O3SP» Ú5(99р0ГВ (W )

О частица орошается влажным продуктом, который сохнет на ее поверхности за Число Re в выражении (4) опредесчет кондуктивного со стоРоны частицы ляется для скорости обтекания, равной и конвективного со стороны псевдоожи скорости уноса М »» жающего агента потоков тепла в те10.

<„Ке,О Дч чение времени Гс 8+ОЫЯч i

Высушенный продукт. скалывается с поверхности частицы по мере ее продвижения в нижнюю часть сушилки и из- . А)" "- (gp мельчается в течение времени Гч3м в 15 плотном слое инертных частиц. где Pr — число Прандтля;

Производительность сушилки По ис- - плотность воздуха при темпаряемой влаге определяется по фор- пературе 1„ и атмосферном муле. давлении, кг/м

Ъ.

p — коэффициент динамической (т((

g — ускорение свободного пагде Q — теплота, запасенная части- дения, м/с

Я. цей за время Гнагр, Дж; Теплота Q определяется по форQ — теплота, подведенная от 25 муле псевдоожижающегo агента к ( поверхности частицы за вре- . с с мш

Дж; где b,t - разность температур между удельная теплота преобразоваЬ псевдоожижающим агентом ния, Дж/кг;

30 и влажной поверхностью

N — количество инертных частиц инертной частицы в верхне(( в сушилке. части сушилки.

Изменение теплосодержания Я час - Д я теплообмена, сопряженного с ассопереносом коэффициент Q onpe9 С мощью диаграмм Д.В.Будрина и . Ре- деляется из в ажения бера. По заданным значениям критери- 35 ев В1 и Го определяют отношение ((=Я„ /В (lrp<4); )» 08@- (71

Q/Q., в котором

q,= — " С„д,(+„-Е ), (Д ), () „„, Re -®8,tylP; Е=та/й, (8). где d — диаметр инертной частицы,м где QU — скорость воздуха в верхней

С - теплоемкость инерта

11 р части сушилки, м/с.

Дж/кг.град; Количества инертных частиц N в

Я» — плотность инерта, кг/м сушилке определяется соотношением температура псевдоожижающего 45 .ам агента в нижней зоне сушил рна (9)

»»

@М- температура холодного инер" где м " масса инертных тел в су та, С.

Π— ке.

КРитеРии Bi и Го опРеделЯются по 50 примеры расчета. приводятся для формулам: следующих значений величин:

M = 20 кг; %p, 10 м/с9 ГН»кр = 1 с;

3»=<".д l 9 "о а»» »»пг Р- щ -» 2 с Г »<ц.р + »+ Сщ = 30 с)

»И 300 С; 1м 609С9 at 20оС, 0»»= А»» »» )9»»9 <3 55 rs 2,3 ?? 10 ????>

= 0,75; .P (t = ЗОО С)- 0,83 г/м у

p = 2,4"10 Па" с; =4,1. 10 Вт/м град — коэффициен теплопровод

Исходные ланные — коэффициент теплоотдачи 2 15 1р к поверхности инертной час-, 9, 9 кг м и цЫ Д /М С Град ° 10 Дж/КГ. Града,9»-»»=0,25 Вт/М Град.

Коэффициент теплоотдачи к поверх- Расчет производительности. ности единичной частицы, омываемой По формулам (5) определяем: Ar = ( потоком воздуха, определяется с по- 495 == 6,55 106; Re = 4148, + = 20 м/с, 1021894

Составитель Ю.Мартинчик,Редактор О.Половка Техред й,Бабинец КорректорЮ.Макаренко

Заказ 4015/28 Тираж. 687 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Па формуле (4 ) .определяем Н Н и д:

Ng: = 42,5; с(=2,9 10 Дж/м с .град.

По формуле (3) определяем Bi и Fo;.

Bi = 6,9; Ро 0.0123.

По диаграмме Г.Гребера определя- ется отношение Q/Q = 0,15.

Qe находится по формуле (2):

Я 61,3 Дж) Я 0,15 Q = 9,2 Дж.

По формулам (7) и (8) определяем

a(200 Дж/м . с град;

По формуле (6) определяем Я

2,80 Дж.

По формуле {9) определяем Н =

8,2 10+.

По формуле (1) определяем производительность сушилки по испаренной влаге Gg 51,3 кг/ч.

Пример 2. Сушка на стеклянных шарах диаметром б мм.

Исходные, данные: d> = 6-10 м; я = 2,7 10 кг/м у C„0,84" J

° 10 Дж/кг ° град р> =1,05 Вт/м град.

Ar = 8 24 10; Re»=4 7 10 ; (ц„„= 22,7 м/с.

N>- 46, с(,= 3,14 10 Дж/м с град.

2.

В . = 1,8 ; Fo = 0,051.

Q/Q =0,22 °

Q0= 61,6 Дж, Q = 13,6 Дж. с(.„= 200 Дж/м с" град.

Я = 2,8 Дж.

N = 6 5 104.

G» = 55,6 кг/ч.

П р и и е р 3. Сушка на шарах из алюминиевого сплава диаметром б мм.

Исходны данные: d = 6 ° 10

9„= 2,7 10 кг/м . С,= 0,88"10 Дж/кг

° град; = 10 ° Вт/м-град.

Ar = 824 ° 106, Ве . = 47 10, (3 = 22,71 м/с. Ъ = 46, оС= 3,14 - 10 Дж/м ° с .

- град.

Bi = 0,19", Fo = 0,47.

Q/Q, = 0,30.

Яо=. 64,5 Дж; Я = 19,4 Дж. с(= 200 Дж/м .c" град.

Яс = 2,8 ДУ;

N =,6,5 10 .

GS = 75,3 кг/ч.

Пример 4. Сушка на алюминиевых шарах диаметром б ьва.

Исходные уанные: и =* б 10 мм

2,7 10 кг/м, Cä=0,88 10 Дж/кг. град; = 175 Вт/м град.

Аг 8,24 10 e Re . 4 7

Л)у = 22,71 M/с.

НЧ= 46, 0L,=3,14 ° 10 Дж/м с град.

Bi =- 0 0ll Fo = 8.,225.

Q/Q = 0,32.

Яо = 64,6 Дж; Q 20,6 Дж. а4. = 200 Дж/м -с- град.

Я = 2,8 Дж. .N = 6,5 10ч.

10. l G>> = 79,4 кг/ч.

- Пример 5. Сушка на стальНых шарах диаметром 2 мм.

=3 . Исходные данные: ЙН= 2 ° 10 м; у» =.7,8 10 кг/м; Си = 0,504 °, 10 Дж/кг град; р щ = 40 Вт/м.. град.

Ar = 8,8 10ь; кеЧи 4860 сдуй = 23,4 м/с.

N =- 46Ä4, Ы. = 950 Дж/м ° с град.

Bi = 4,75 10"+.; Fo = 10,2.

2а Я/Я, Яо = 3,95 Дж, Я = 3,16 Дж (,„= 541 Дж/м с«град.

Q = 0,27 Дж.

N = 6,1 10б .

G gä. = 109 кг/ч.

Как видно из графика, построенного по результатам расчетов, теплопроводность материала инерта должна быть в пределах 6,8 Вт/мК. Оптимальными

30 параметрами инерта для сушки вязких, а также обладакших высокой адгезионной способностью растворов и паст, например белкового и древесного гйдролизата, костного клея.„ желатина as-.35 ляются плотность (7 5-8,0) 10+ кг/м, а твердость поверхности должна быть равна или близка по твердости твер-. дой рабочей поверхности сушильного объема.

Для сушки материалов, имекщих низкую адгезионную способность, может быть применен инерт с более низ-кой плотностью. Так, например, для таких продуктов как жиросодержащие.

45 эмуии ж"дкое кар Ф ное рЕ растворы минеральных солей, оптюильная плотность материала инерта при диаметре частиц 1-3 мм находится в щ5еделах (3,5-5,0)il09zr/м .

При использовании инертных тел

5О с такими свойствами производительность сушилки по испаряемой влаге увеличщвается в l 5-2 раза.