Способ электрошлаковой сварки

Иллюстрации

Показать всеРеферат

1. СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ легких металлов с плотностью , меньшей плотности шлака, при котором металлическую ванну получают при расплавлении шлаковой ванной кромок изделия и электрода, подогревают ее, поддерживая в жидком состоянии, и накапливают в объеме, достаточном для заполнения сварочного зазора на всем его протяжении, отличающийся тем, что, с целью повышения качества сварных соединений из элементов с большим теплоотводом, жидкую металлическую ванну накапливают в подогреваемом термическом устройстве, которое устанавливают над свариваемыми кромками , после чего шлаковую ванну сливают из сварочного зазора в приемник, который располагают под свариваемым изделием, а металлическую ванну перемеш;-ают в сварочный зазор. 2. Способ по п. 1, отличающийся тем, что, с целью обеспечения саморегулирования процесса перемешения шлаковой и металлической ванн соответственно в приемник и сварочный зазор, электрод пропускают ю сквозь проем в верхней части приемника для (Л шлаковой ванны и оплавляют его ниже уровня проема. 1чЭ 9lN2 00 со

COOS СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s(5u В 23 К 2500

ОПИСАНИЕ ИЗОБРЕТЕ1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1в

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2582225/25-27 (22) 20.02.78 (46) 15.06.83. Бюл. № 22 (72) А. Н. Сафонников и А. В. Антонов (71) Ордена Ленина и ордена Трудового

Красного Знамени институт электросварки им. Е. О. Патона (53) 621.791.793.037 (088.8) (56) 1. Авторское свидетельство СССР по заявке № 2495515/25-27, кл. В 23 К 25/00, 1977.

2. Авторское свидетельство СССР по заявке № 252?894, кл. В 23 К 25/00, 1977. (54) (57) 1. СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ легких металлов с плотностью, меньшей плотности шлака, при котором металлическую ванну получают при расплавлении шлаковой ванной кромок изделия и электрода, подогревают ее, поддерживая в жидком состоянии, и накапливают

„„SU„„1022789 A в объеме, достаточном для заполнения сварочного зазора на всем его протяжении, отличающийся тем, что, с целью повышения качества сварных соединений из элементов с большим теплоотводом, жидкую металлическую ванну накапливают в подогреваемом термическом устройстве, которое устанавливают над свариваемыми кромками, после чего шлаковую ванну сливают из сварочного зазора в приемник, который располагают под свариваемым изделием, а металлическую ванну перемещают в сварочный зазор.

2. Способ по п. 1, отличающийся тем, что, с целью обеспечения саморегулирования процесса перемещения шлаковой и металлической ванн соответственно в приемник и сварочный зазор, электрод пропускают сквозь проем в верхней части приемника для шлаковой ванны и оплавляют его ниже уровня проема.

1022789

Составитель Н. Рощупкин

Редактор В. Ковтун Техред И. Верес Корректор В. Гирняк

Заказ 4115/6 Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, . Москва, )I(— 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к сварочной технике, преимущественно к сварке элементов их легких сплавов с большим теплоотводом, и может найти широкое применение в электротехнической и химической промышленностях, в цветной металлургии и других областях народного хозяйства.

Известен способ электрошлаковой сварки легких металлов и сплавов, основанных на всплывании капель расплавленного металла в более плотной шлаковой среде (1) .

Недостатком этого способа является возможность образования шлаковых включений в металле шва.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ электрошлаковой сварки легких металлов с плотностью, меньшей плотности шлака, при котором металлическую ванну получают,при расплавлении шлаковой ванной кромок изделия и электрода, подогревают ее, поддерживая в жидком состоянии, и накапливают в объеме, достаточном для заполнения сварочного зазора на всем его протяжении (2).

Недостатком известного способа является неполная дегазация металла шва при сварке элементов с большим теплоотводом, так как верхний слой металлической ванны кристаллизуется до окончания процесса сварки, образуя пои этом твердые поперечные перемычки.

Цель изобретения — повышение качества сварных соединений из элементов с большим теплоотводом.

Поставленная цель достигается тем, что согласно способу электрошлаковой сварки жидкую металлическую ванну накапливают в подогреваемом термическом устройстве, которое устанавливают над свариваемыми кромками, после чего шлаковую ванну сливают из сварочного зазора в приемник, который располагают под свариваемым изделием, а металлическую ванну перемещают в сварочный зазор.

Для обеспечения саморегулирования процесса перемещения шлаковой и металлической ванн электрод пропускают сквозь проем в верхней части приемника для шлаковой ванны и оплавляют его ниже уровня проема.

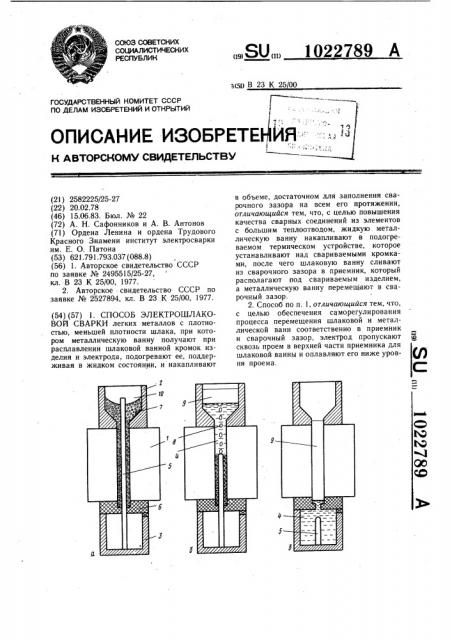

На чертеже представлены различные этапы предлагаемого способа, а — начало процесса, б — стадия установившегося режима, в — конечная стадия процесса сварки.

В качестве примера выполняют сварку алюминиевых образцов сечением 160х300 мм

Для этого свариваемые образцы 1 устанавливают на опоры с зазором 60 мм. Сверху на свариваемые образцы устанавливают подогреваемое устройство 2, представляющее собой графитовые фигурные планки с вмонтированными в них нагревательными элементами. Под свариваемыми образцами устанавливают приемник 3 расплавленного флюса 4. В днище приемника 3 закрепляют сварочный электрод 5, который, проходя через проем диэлектрической планки 6, за10 нимает место по оси зазора между свариваемыми кромками образцов 1. В зазор между свариваемыми кромками засыпают флюс 7 таким образом, чтобы торец электрода 5 остался открытым. Устройство 2 и сварочный электрод 5 подключают к разноименным полюсам источника питания.

На торец электрода 5 заливают расплавленный флюс 4, после чего включают сварочный ток и начинается процесс сварки (фиг. 1, а).

Сварочный электрод 5 плавится, капли

8 расплавленного металла всплывают в более плотном шлаке 4, образуя на ее поверхности металлическую ванну 9, которая в процессе сварки находится в подогреваемом устройстве 2 в жидком состоянии (фиг. 1, б).

В процессе накопления жидкого металла в термическом устройстве перегретая шлаковая ванна, взаимодействуя с окисной пленкой свариваемых кромок, очищает последние, создавая тем самым условия для качественного сплавления металла шва со свариваемыми кромками.

В конечной стадии процесса сварки электрод 5 оплавляется ниже уровня планки

6, вследствие чего открывается проем этой планки и жидкий шлак 4 занимает место в приемнике 3, а жидкий металл 9 перемещается в зазор между свариваемыми кромками и кристаллизуясь, образует сварной шов. С боковых сторон сварной шов формируют кристаллизаторами 10.

Режим сварки:.Uxor=41,5 В; Uc — — 37 В;

1св=4 0 4 5 кА.

В качестве источника питания используют сварочный трансформатор ТШС-10000.

Применение предлагаемого способа по45 зволяет значительно расширить номенклатуру свариваемых элементов за счет предупреждения кристализации верхних слоев металлической ванны до полного окончания процесса сварки, повысить качество и эксплуатационную надежность сварных сое50 динений, позволяет также увеличить объем применения способа электрошлаковой сварки всплыванием.