Дисковый истиратель

Иллюстрации

Показать всеРеферат

г

СОЮЗ СОВЕТСНИХ

4W5N5H

РЕСПУБЛИН

А. (19) (11): з р В 02 С 7/08 > Е- Bi ð„ð

1 Ф ", -,сч :

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСНОЫФ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМЦТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТЮ (21) 3404049/29-33 (22) О5. 01. 82, (46) 23.06.83. Бюл. М 23

<(72) ВЯ.Бондаренко и A.È.Пологович (71) Коммунарский горно-металлургический институт (53) 621 926.3(088.8) (56) 1. Авторское свидетельство СССР и 281139, кл. В 62 С 7/08, 1967.

2. Анализ материалов. Йробоотбор.

Справочник. Перевод с немецкого

А.С.Гришиной, под ред. В.Г;Низина и P.Á.Êðàâåö, И., "Металлургия", 1981., c.49 (прототип).. ,(54)(57) ДИСКОВЫЙ ИСТИРАТЕЛЬ, содер" . жащий противоположно расположенные вра- щаащийся и неподвижный диски с конусообразными выемками в их центральной части со стороны рабочих поверхностей, образующими угол захвата материала, загрузочную и разгрузочную воронки и привод, отличающийся тем, что, с целью увеличения дисперсности и степени однородности зернового состава порошков, неподвижный диск выполнен в виде концентрично располо" женных колец с фасками на рабочих поверхностях со стороны меньших окружностей, а вращающийся диск выполнен с концентрическими углообразными вы" точками на рабочей поверхности, образующими совместно .с фесками колец дополнительные углы захвата материала„ при зтом зазоры между рабочими поверхностями вращавшегося диска и ко.лец и углы захвата материала по ве личине выполнены уменьшающимися от оси диска к периферии.

1024100

Изобретение относится к устройствам для измельчения материала и может быть использовано в строительной, химической промышленности, черной, цветной и порошковой металлургии.

Известен дисковый истиратель, включающий противоположно расположенные вращающийся и неподвижный диски, ра.бочая поверхность последнеro выпол1О кена по гиперболе, переходящей в спрямленную плоскость, параллельную горизонтальной плоскости вращающегося диска, загрузочное устройство, расположенное в центре истирателя и при вод (1

Наиболее близким техническим решение м я вляет с я дисковый истиратель, содержащий противоположно расположенные вращающийся и неподвижный диски с конусоооразными выемками в их центральной части со стороны рабочих поверхностей,. образующими угол захвата материала, загрузочную и разгрузочную воронку и привод (2

25 l5

Недостатками данных истирателей является недостаточная степень измельчения материала и большая неоднородность зернового состава получаемых порошков. 30

Это объясняется тем, что ивмельче" ние материала до порошка происходит. между поверхностями дисков, а размер зерна порошков определяется зазором между этими поверхностями-. Трудноизмельчаемые частицы материала при входе в этот зазор задерживаются до тех пор, пока не измельчаются или не выйдут из зоны измельчения, При этом остальные частицы материала, по раз" мерам меньше трудноистираемых, уходят по этому зазору в готовый продукт, не подвергаясь измельчению.

Цель изобретения — увеличение дисперсности и степени однородности зер" 45 нового состава порошков.

Поставленная цель достигается тем, что в дисковом истирателе, содержащем противоположно расположенные вращающийся и неподвижный диски с конусообразными выемками в их центральной части со стороны рабочих поверхностей, образующими угол захвата материала, загрузочную и разгрузочную воронки и . привод, неподвижный диск выполнен в . 55 виде концентрично расположенных колец! с фасками на рабочих поверхностях со стороны меньших окружностей, а вра" щающийся диск выполнен с концентри" ческими углообразными выточками на рабочей поверхности, образующими совместно с фасками колец дополнитель" ные углы захвата материала, при этом зазоры между рабочими поверхностями вращающегося диска и колец и углы .захвата материала по величине выполнены уменьшающимися от оси диска к периферии.

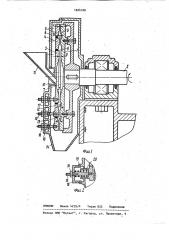

На фиг.1 представлена схема предлагаемого дискового истирателя; разрез; на фиг.2 - то же, элемент крепления колец к корпусу.

Истиратель содержит вращающийся диск 1, закрепленный на валу 2. Соосно диску расположено кольцо 3, а концентрично ему - кольца 4 и 5. Кольца закреплены к корпусу 6. На рабочей поверхности вращающегося диска выполнены конусообразная выемка 7 и выточки 8 и 9 углообразной формы в сечении, расположенные концентрически относительно выемки

Кольцо 3 выполнено с конусообразной выемкой 10, дно которой имеет отверстие для прохода загрузочной воронки 11. Выемки 7 и 10 образуют угол 0 захвата материала. Кольца 4 и g выполнены с фасками 12 и 13 на рабочих поверхностях, образующими совместно с выточками 8 и 9 на рабочей поверхности диска 1 дополнительные углы Р и захвата материала соответственно.

Корпус 6 оборудован разгрузочной воронкой 14.

Рабочие поверхности колец 3-5 расположены относительно рабочей поверхности диска 1 с зазорами а, Ь и с, при этом по величине зазор а > Ь + с и угол oC> P>g.

Для регулирования величины зазоров кольца 3-5 закреплены к корпусу 6 с возможностью их перемещения относи-, тельно диска 1 вдоль оси его вращения, С целью исключения прохода частиц материала, между концентрично расположенными кольцами и увеличения зазора между ними для улучшения условий выполнения регулировки зазоров между дисками, между кольцами устанавливаются прокладки из шерсти или войлока.

В зависимости от условий работы и состава исходного материала крепление колец 3-5 к корпусу 6 может быть жест" ким на резьбовом соединении или на резьбовом соединении с амортизационными пружинами.

3. 10

Так, при измельчении материала в условиях, когда исключено:,попадание недробных материалов между дисками, .например в лабораторных условиях для приготовления проб для анализа, кольца крепятся жестко шпильками 15 и гайками 16 к скобе 17 корпуса 6. При этом зазоры а, .Ь и с регулируются гайками 16 (фиг.1).

Для условий, когда возможно попада

we между дисками недробимых матерна" лов совместно с исходными, крепление колец 3-5 выполняется шпильками 15, гайками 16 и 18 к муфте 19 корпуса 6 через пружины 20. Регулирование зазоров а, Ь и с производится гайками 16 и 18 (рис.2).

При этом попавший между. дисками недробимый предмет под действием гравитационных и центробежных сил продвигается от оси к периферии диска, раздвигая поочередно кольца 3-5 за счет сжатия пружин 20, которые впоследствии восстанавливают исходные величины зазоров а, Ь и с для работы истирателя в нормальных условиях.

Истиратель работает следующии образом.

Исходный материал загружают в загрузочную воронку 11 после получения установившегося вращения диска 1 от вала 2, на котором,он закреплен. Из воронки материал самотеком поступает в пространство между конусообразными, 24100 ф выемками 7 и 10, образующими угол в захвата материала, способствующий измельчению материала, и продвижению вго в зазор а между кольцом 3 и диском 1. Попав в этот зазор, материал продолжает измельчаться рабочими поверхностями кольца 3 и диска 1.. В этот же момент фракция материала, размер частиц которой менее величины за-1В зора а, проходит через него и попадает в камеру с углом P . захвата материала. В этой камере материал измельчается и выдается в зазор Ь между кольцом 4 и диском 1, где дополнитель1$ но измельчается, а фракция материала с размером частиц меньшим величины зазора Ь проходит дальше в камеру с углом захвата материала; где измельчается до размеров частиц величи.2В ны зазора с, попадает в этот зазор и рабочими поверхностями кольца 5 и диска 1 измельчается в порошок заданной дисперсности.

Весь измельчаемый материал прохо2$ дит через все ступени измельчения как описано выше и выдается через разгрузочную воронку 14 в виде порошка.

Наличие многоступенчато расположенных поверхностей истирания с уменьшаюЗЗ щимися к выходу материала зазорами между ними позволяет измельчать различные фракции одновременно и увеличить содержащие мелкодисперсной фракции в порошке.

8НИИПИ Заказ 4275/4 Тираж 6?2 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4